| 1. Понятие производственного процесса. Основные принципы организации производственного процесса. Принципы организации производства.

2. Понятие производственного цикла. Структура производственного цикла.

3. Технологические процессы, используемые при производстве продукции (услуг).

4. Показатели точности и стабильности технологических процессов. Способы оценки технологических процессов. Основные условия интенсификации технологического процесса.

1. Понятие производственного процесса. Основные принципы организации производственного процесса.

Современное производство представляет собой сложный процесс превращения сырья, материалов, полуфабрикатов и других предметов труда в готовую продукцию, удовлетворяющую потребностям общества.

Совокупность всех действий людей и орудий труда, осуществляемых на предприятии для изготовления конкретных видов продукции, называется производственным процессом.

Основной частью производственного процесса являются технологические процессы, которые содержат целенаправленные действия по изменению и определению состояния предметов труда. В ходе реализации технологических процессов происходит изменение геометрических форм, размеров и физико-химических свойств предметов труда.

Наряду с технологическими производственный процесс включает также и нетехнологические процессы, которые не имеют своей целью изменение геометрических форм, размеров или физико-химических свойств предметов труда или проверку их качества. К таким процессам относятся транспортные, складские, погрузочно-разгрузочные, комплектовочные и некоторые другие операции и процессы.

В производственном процессе трудовые процессы сочетаются с естественными, в которых изменение предметов труда происходит под влиянием сил природы без участия человека (например, сушка окрашенных деталей на воздухе, охлаждение отливок, старение литых деталей и т. д.).

Разновидности производственных процессов. По своему назначению и роли в производстве процессы подразделяются на основные, вспомогательные и обслуживающие.

Основными называются производственные процессы, в ходе которых осуществляется изготовление основной продукции, выпускаемой предприятием. Результатом основных процессов в машиностроении являются выпуск машин, аппаратов и приборов, составляющих производственную программу предприятия и соответствующих его специализации, а также изготовление запасных частей к ним для поставки потребителю.

К вспомогательным относятся процессы, обеспечивающие бесперебойное протекание основных процессов. Их результатом является продукция, используемая на самом предприятии. Вспомогательными являются процессы по ремонту оборудования, изготовлению оснастки, выработка пара и сжатого воздуха и т. д.

Обслуживающими называются процессы, в ходе реализации которых выполняются услуги, необходимые для нормального функционирования и основных, и вспомогательных процессов. К ним относятся, например, процессы транспортировки, складирования, подбора и комплектования деталей и т. д.

В современных условиях, особенно в автоматизированном производстве, наблюдается тенденция к интеграции основных и обслуживающих процессов. Так, в гибких автоматизированных комплексах объединены в единый процесс основные, комплектовочные, складские и транспортные операции.

Совокупность основных процессов образует основное производство. На предприятиях машиностроения основное производство состоит из трех стадий: заготовительной, обрабатывающей и сборочной. Стадией производственного процесса называется комплекс процессов и работ, выполнение которых характеризует завершение определенной части производственного процесса и связано с переходом предмета труда из одного качественного состояния в другое.

К заготовительной стадии относятся процессы получения заготовок — резка материалов, литье, штамповка. Обрабатывающая стадия включает процессы превращения заготовок в готовые детали: механическую обработку, термообработку, покраску и гальванические покрытия и т. д. Сборочная стадия — заключительная часть производственного процесса. В нее входят сборка узлов и готовых изделий, регулировка и отладка машин и приборов, их испытания.

Состав и взаимные связи основных, вспомогательных и обслуживающих процессов образуют структуру производственного процесса.

В организационном плане производственные процессы подразделяются на простые и сложные. Простыми называются производственные процессы, состоящие из последовательно осуществляемых действий над простым предметом труда. Например, производственный процесс изготовления одной детали или партии одинаковых деталей. Сложный процесс представляет собой сочетание простых процессов, осуществляемых над множеством предметов труда. Например, процесс изготовления сборочной единицы или всего изделия.

Принципы организации процессов производства

Деятельность по организации производственных процессов. Многообразные производственные процессы, в результате которых создается промышленная продукция, необходимо соответствующим образом организовать, обеспечив их эффективное функционирование в целях выпуска конкретных видов продукции высокого качества и в количествах, удовлетворяющих потребности народного хозяйства и населения страны.

Организация производственных процессов состоит в объединении людей, орудий и предметов труда в единый процесс производства материальных благ, а также в обеспечении рационального сочетания в пространстве и во времени основных, вспомогательных и обслуживающих процессов.

Пространственное сочетание элементов производственного процесса и всех его разновидностей реализуется на основе формирования производственной структуры предприятия и входящих в него подразделений. В этой связи важнейшими видами деятельности являются выбор и обоснование производственной структуры предприятия, т.е. определение состава и специализации входящих в него подразделений и установление рациональных взаимосвязей между ними.

В ходе разработки производственной структуры выполняются проектные расчеты, связанные с определением состава парка оборудования, учетом его производительности, взаимозаменяемости, возможности эффективного использования. Разрабатываются также рациональные планировка подразделений, размещение оборудования, рабочих мест. Создаются организационные условия для бесперебойной работы оборудования и непосредственных участников производственного процесса — рабочих.

Одним из основных аспектов формирования производственной структуры является обеспечение взаимоувязанного функционирования всех составляющих производственного процесса: подготовительных операций, основных производственных процессов, технического обслуживания. Необходимо всесторонне обосновать наиболее рациональные для конкретных производственно-технических условий организационные формы и методы осуществления тех или иных процессов.

Важный элемент организации производственных процессов — организация труда работающих, конкретно реализующая соединение рабочей силы со средствами производства. Методы организации труда в значительной мере определяются формами производственного процесса. В центре внимания в связи с этим должны стать обеспечение рационального разделения труда и определение на этой основе профессионально-квалификационного состава рабочих, научная организация и оптимальное обслуживание рабочих мест, всемерное улучшение и оздоровление условий труда.

Организация производственных процессов предполагает также сочетание их элементов во времени, что обусловливает определенный порядок выполнения отдельных операций, рациональное совмещение времени выполнения различных видов работ, определение календарно-плановых нормативов движения предметов труда. Нормальное течение процессов во времени обеспечивается также порядком запуска-выпуска изделий, созданием необходимых запасов (резервов) и производственных заделов, бесперебойным снабжением рабочих мест инструментом, заготовками, материалами. Важным направлением этой деятельности является организация рационального движения материальных потоков. Эти задачи решаются на основе разработки и внедрения систем оперативного планирования производства с учетом типа производства и технико-организационных особенностей производственных процессов.

Принципы организации производства. Рациональная организация производства должна отвечать ряду требований, строиться на определенных принципах:

Принципы организации производственного процесса представляют собой исходные положения, на основе которых осуществляются построение, функционирование и развитие производственных процессов.

Принцип дифференциации предполагает разделение производственного процесса на отдельные части (процессы, операции) и их закрепление за соответствующими подразделениями предприятия. Принципу дифференциации противостоит принцип комбинирования, который означает объединение всех или части разнохарактерных процессов по изготовлению определенных видов продукции в пределах одного участка, цеха или производства. В зависимости от сложности изделия, объема производства, характера применяемого оборудования производственный процесс может быть сосредоточен в каком-либо одном производственном подразделении (цехе, участке) или рассредоточен по нескольким подразделениям. Так, на машиностроительных предприятиях при значительном выпуске однотипных изделий организуются самостоятельные механические и сборочные производства, цехи, а при небольших партиях выпускаемой продукции могут быть созданы единые механосборочные цехи.

Принципы дифференциации и комбинирования распространяются и на отдельные рабочие места. Поточная линия, например, представляет собой дифференцированный комплекс рабочих мест.

В практической деятельности по организации производства приоритет в использовании принципов дифференциации или комбинирования должен отдаваться тому принципу, который обеспечит наилучшие экономические и социальные характеристики производственного процесса. Так, поточное производство, отличающееся высокой степенью дифференциации производственного процесса, позволяет упрощать его организацию, совершенствовать навыки рабочих, повышать производительность труда. Однако чрезмерная дифференциация повышает утомляемость рабочих, большое число операций увеличивает потребность в оборудовании и производственных площадях, ведет к излишним затратам на перемещение деталей и т. д.

Принцип концентрации означает сосредоточение определенных производственных операций по изготовлению технологически однородной продукции или выполнению функционально-однородных работ на отдельных рабочих местах, участках, в цехах или производствах предприятия. Целесообразность концентрации однородных работ на отдельных участках производства обусловлена следующими факторами: общностью технологических методов, вызывающих необходимость применения однотипного оборудования; возможностями оборудования, например обрабатывающих центров; возрастанием объемов выпуска отдельных видов продукции; экономической целесообразностью концентрации производства определенных видов продукции или выполнения однородных работ.

При выборе того или иного направления концентрации необходимо учитывать преимущества каждого из них.

При концентрации в подразделении технологически однородных работ требуется меньшее количество дублирующего оборудования, повышается гибкость производства и появляется возможность быстрого перехода на выпуск новой продукции, возрастает загрузка оборудования.

При концентрации технологически однородной продукции сокращаются расходы на транспортировку материалов и изделий, уменьшается длительность производственного цикла, упрощается управление ходом производства, сокращается потребность в производственных площадях.

Принцип специализации основан на ограничении разнообразия элементов производственного процесса. Реализация этого принципа предполагает закрепление за каждым рабочим местом и каждым подразделением строго ограниченной номенклатуры работ, операций, деталей или изделий. В противоположность принципу специализации принцип универсализации предполагает такую организацию производства, при которой каждое рабочее место или производственное подразделение занято изготовлением деталей и изделий широкого ассортимента или выполнением разнородных производственных операций.

Уровень специализации рабочих мест определяется специальным показателем — коэффициентом закрепления операций Кз.о, который характеризуется количеством деталеопераций, выполняемых на рабочем месте за определенный промежуток времени. Так, при Кз.о = 1 имеет место узкая специализация рабочих мест, при которой в течение месяца, квартала на рабочем месте выполняется одна деталеоперация.

Характер специализации подразделений и рабочих мест во многом определяется объемом производства одноименных деталей. Наивысшего уровня специализация достигает при выпуске одного вида продукции. Наиболее типичным примером узкоспециализированных производств являются заводы по производству тракторов, телевизоров, автомашин. Увеличение номенклатуры производства снижает уровень специализации.

Высокая степень специализации подразделений и рабочих мест способствует росту производительности труда за счет выработки трудовых навыков рабочих, возможностей технического оснащения труда, сведения к минимуму затрат по переналадке станков и линий. Вместе с тем узкая специализация снижает требуемую квалификацию рабочих, обусловливает монотонность труда и, как следствие, ведет к быстрой утомляемости рабочих, ограничивает их инициативу.

В современных условиях усиливается тенденция к универсализации производства, что определяется требованиями научно-технического прогресса по расширению номенклатуры выпускаемой продукции, появлением многофункционального оборудования, задачами совершенствования организации труда в направлении расширения трудовых функций рабочего.

Принцип пропорциональности заключается в закономерном сочетании отдельных элементов производственного процесса, которое выражается в определенном количественном соотношении их друг с другом. Так, пропорциональность по производственной мощности предполагает равенство мощностей участков или коэффициентов загрузки оборудования. В этом случае пропускная способность заготовительных цехов соответствует потребности в заготовках механических цехов, а пропускная способность этих цехов — потребности сборочного цеха в необходимых деталях. Отсюда вытекает требование иметь в каждом цехе оборудование, площади, рабочую силу в таком количестве, которое обеспечивало бы нормальную работу всех подразделений предприятия. Такое же соотношение пропускной способности должно существовать и между основным производством, с одной стороны, и вспомогательными и обслуживающими подразделениями — с другой.

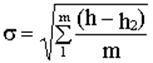

Пропорциональность в организации производства предполагает соответствие пропускной способности (относительной производительности в единицу времени) всех подразделений предприятия – цехов, участков, отдельных рабочих мест по выпуску готовой продукции. Степень пропорциональности производства а может быть охарактеризована величиной отклонения пропускной способности (мощности) каждого передела от запланированного ритма выпуска продукции:

, ,

где m – количество переделов или стадий изготовления продукта; h – пропускная способность отдельных переделов; h2 – запланированный ритм выпуска продукции (объем производства по плану).

Нарушение принципа пропорциональности ведет к диспропорциям, появлению узких мест в производстве, вследствие чего ухудшается использование оборудования и рабочей силы, возрастает длительность производственного цикла, увеличиваются заделы.

Пропорциональность в рабочей силе, площадях, оборудовании устанавливается уже при проектировании предприятия, а затем уточняется при разработке годовых производственных планов путем проведения так называемых объемных расчетов — при определении мощностей, численности работающих, потребности в материалах. Пропорции устанавливают на основе системы нормативов и норм, которые определяют количество взаимных связей между различными элементами производственного процесса.

Принцип пропорциональности предполагает одновременное выполнение отдельных операций или частей производственного процесса. Он базируется на положении о том, что части расчлененного производственного процесса должны быть совмещены во времени и выполняться одновременно.

Производственный процесс изготовления машины состоит из большого числа операций. Совершенно очевидно, что выполнение их последовательно одна за другой вызвало бы увеличение продолжительности производственного цикла. Поэтому отдельные части процесса изготовления продукции должны выполняться параллельно.

Под параллельностью понимается одновременное выполнение отдельных частей производственного процесса применительно к разным частям общей партии деталей. Чем шире фронт работ, тем меньше, при прочих равных условиях, длительность изготовления продукции. Параллельность реализуется на всех уровнях организации. На рабочем месте параллельность обеспечивается совершенствованием структуры технологической операции, и в первую очередь технологической концентрацией, сопровождающейся многоинструментальной либо многопредметной обработкой. Параллельность в выполнении основных и вспомогательных элементов операции заключается в совмещении времени машинной обработки со временем установки к съема деталей, контрольных промеров, загрузки и выгрузки аппарата с основным технологическим процессом и т. п. Параллельное выполнение основных процессов реализуется ври многопредметной обработке деталей, одновременном выполнении сборочно-монтажных операций над одинаковыми или различными объектами.

Параллельность достигается: при обработке одной детали на одном станке несколькими инструментами; одновременной обработкой разных деталей одной партии по данной операции на нескольких рабочих местах; одновременной обработкой тех же деталей по различным операциям на нескольких рабочих местах; одновременным изготовлением различных деталей одного и того же изделия на разных рабочих местах. Соблюдение принципа параллельности ведет к сокращению длительности производственного цикла и времени пролеживания деталей, к экономии рабочего времени.

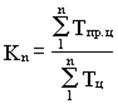

Уровень параллельности производственного процесса может быть охарактеризован при помощи коэффициента параллельности Кn, исчисляемого как соотношение длительности производственного цикла при параллельном движении предметов труда Тпр.ц и фактической его длительности Тц:

, ,

где n – количество переделов.

В условиях сложного многозвенного процесса изготовления продукции все большее значение приобретает непрерывность производства, что обеспечивает ускорение оборачиваемости средств. Повышение непрерывности – важнейшее направление интенсификации производства. На рабочем месте она достигается в процессе выполнения каждой операции путем сокращения вспомогательного времени (внутриоперационных перерывов), на участке и в цехе при передаче полуфабриката с одного рабочего места на другое (межоперационных перерывов) и на предприятии в целом, сведение перерывов до минимума в целях максимального ускорения оборачиваемости материально-энергетических ресурсов (межцехового пролеживания).

Принцип ритмичности означает, что все отдельные производственные процессы и единый процесс производства определенного вида продукции повторяются через установленные периоды времени. Различают ритмичность выпуска продукции, работы, производства.

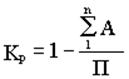

Принцип ритмичности предполагает равномерный выпуск продукции и ритмичный ход производства. Уровень ритмичности может быть охарактеризован коэффициентом Кр, который определяется как сумма отрицательных отклонений достигнутого выпуска продукции от заданного плана

, ,

где еA – сумма ежедневно недоданной продукции; n – длительность планового периода, дни; П – плановый выпуск продукции.

Равномерный выпуск продукции означает изготовление в равные промежутки времени одинакового или постепенно возрастающего количества продукции. Ритмичность производства выражается в повторении через равные промежутки времени частных производственных процессов на всех стадиях производства и "осуществлении на каждом рабочем месте в равные промежутки времени одинакового объема работ, содержание которых в зависимости от метода организации рабочих мест может быть одинаковым или различным.

Ритмичность производства – одна из основных предпосылок рационального использования всех его элементов. При ритмичной работе обеспечивается полная загрузка оборудования, нормальная его эксплуатация, улучшается использование материально-энергетических ресурсов, рабочего времени.

Обеспечение ритмичной работы является обязательным для всех подразделений производства – основных, обслуживающих и вспомогательных цехов, материально-технического снабжения. Неритмичная работа каждого звена приводит к нарушению нормального хода производства.

Порядок повторения производственного процесса определяется производственными ритмами. Необходимо различать ритм выпуска продукции (в конце процесса), операционные (промежуточные) ритмы, а также ритм запуска (в начале процесса). Ведущим является ритм выпуска продукции. Он может быть длительно устойчивым только при условии, если соблюдаются операционные ритмы на всех рабочих местах. Методы организации ритмичного производства зависят от особенностей специализации предприятия, характера изготовляемой продукции и уровня организации производства. Ритмичность обеспечивается организацией работы во всех подразделениях предприятия, а также своевременной его подготовкой и комплексным обслуживанием.

Ритмичностью выпуска называется выпуск одинакового или равномерно увеличивающегося (уменьшающегося) количества продукции за равные интервалы времени. Ритмичность работы — это выполнение равных объемов работ (по количеству и составу) за равные интервалы времени. Ритмичность производства означает соблюдение ритмичного выпуска продукции и ритмичности работы.

Ритмичная работа без рывков и штурмовщины — основа роста производительности труда, оптимальной загрузки оборудования, полного использования кадров и гарантия выпуска продукции высокого качества. Равномерная работа предприятия зависит от ряда условий. Обеспечение ритмичности — комплексная задача, требующая совершенствования всей организации производства на предприятии. Первостепенное значение имеют правильная организация оперативного планирования производства, соблюдение пропорциональности производственных мощностей, совершенствование структуры производства, надлежащая организация материально-технического снабжения и технического обслуживания производственных процессов.

Принцип непрерывности реализуется в таких формах организации производственного процесса, при которых все его операции осуществляются непрерывно, без перебоев, и все предметы труда непрерывно движутся с операции на операцию.

Полностью принцип непрерывности производственного процесса реализуется на автоматических и непрерывно-поточных линиях, на которых изготавливаются или собираются предметы труда, имеющие операции одинаковой или кратной такту линии продолжительности.

Непрерывность работ в пределах операции обеспечивается прежде всего совершенствованием орудий труда – введением автоматической переналадки, автоматизацией вспомогательных процессов, использованием специальной оснастки и приспособлений.

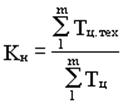

Сокращение межоперационных перерывов связано с выбором наиболее рациональных методов сочетания и согласования частичных процессов во времени. Одной из предпосылок сокращения межоперационных перерывов является применение непрерывных транспортных средств; использование в процессе производства жестко взаимосвязанной системы машин и механизмов, применение роторных линий. Степень непрерывности производственного процесса может быть охарактеризована коэффициентом непрерывности Кн, исчисляемым как соотношение длительности технологической части производственного цикла Тц.тех и продолжительности полного производственного цикла Тц:

, ,

где m – общее количество переделов.

Непрерывность производства рассматривается в двух аспектах: непрерывного участия в процессе производства предметов труда-сырья и полуфабрикатов и непрерывной загрузки оборудования и рационального использования рабочего времени. Обеспечивая непрерывность движения предметов труда, одновременно необходимо свести к минимуму остановки оборудования для переналадки, в ожидании поступления материалов и т. п. Это требует повышения однообразия работ, выполняемых на каждом рабочем месте, а также использования быстропереналаживаемого оборудования (станков с программным управлением), копировальных станков и т. д.

В машиностроении преобладают дискретные технологические процессы, и поэтому производства с высокой степенью синхронизации длительности операций здесь не являются преобладающими.

Прерывное движение предметов труда связано с перерывами, которые возникают в результате пролеживания деталей на каждой операции, между операциями, участками, цехами. Вот почему реализация принципа непрерывности требует ликвидации либо минимизации перерывов. Решение такой задачи может быть достигнуто на основе соблюдения принципов пропорциональности и ритмичности; организации параллельного изготовления деталей одной партии или различных деталей одного изделия; создания таких форм организации процессов производства, при которых синхронизируются время начала изготовления деталей на данной операции и время окончания выполнения предыдущей операции и т. д.

Нарушение принципа непрерывности, как правило, вызывает перебои в работе (простои рабочих и оборудования), ведет к увеличению длительности производственного цикла и размера незавершенного производства.

Под прямоточностью понимают такой принцип организации производственного процесса, при соблюдении которого все стадии и операции производственного процесса осуществляются в условиях кратчайшего пути предмета труда от начала процесса до его конца. Принцип прямоточности требует обеспечения прямолинейного движения предметов труда в технологическом процессе, устранения различного рода петель и возвратных движений.

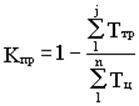

Одной из предпосылок непрерывности производства является прямоточность в организации производственного процесса, которая представляет собой обеспечение кратчайшего пути прохождения изделием всех стадий и операций производственного процесса, от запуска в производство исходных материалов и до выхода готовой продукции. Прямоточность характеризуется коэффициентом Кпр, представляющим соотношение длительности транспортных операций Ттр к общей продолжительности производственного цикла Тц:

, ,

где j – количество транспортных операций.

В соответствии с этим требованием взаимное расположение зданий и сооружений на территории предприятия, а также размещение в них основных цехов должно соответствовать требованиям производственного процесса. Поток материалов, полуфабрикатов и изделий должен быть поступательным и кратчайшим, без встречных и возвратных движений. Вспомогательные цехи и склады должны размещаться возможно ближе к обслуживаемым ими основным цехам.

Достичь полной прямоточности можно путем пространственного расположения операций и частей производственного процесса в порядке следования технологических операций. Необходимо также при проектировании предприятий добиваться расположения цехов и служб в последовательности, предусматривающей минимальное расстояние между смежными подразделениями. Следует стремиться к тому, чтобы детали и сборочные единицы разных изделий имели одинаковую или сходную последовательность протекания стадий и операций производственного процесса. При реализации принципа прямоточности возникает также задача оптимального расположения оборудования и рабочих мест.

Принцип прямоточности в большей степени проявляется в условиях поточного производства, при создании предметно-замкнутых цехов и участков.

Соблюдение требований прямоточности ведет к упорядочению грузопотоков, сокращению грузооборота, уменьшению затрат на транспортировку материалов, деталей и готовых изделий.

Для обеспечения полного использования оборудования, материально-энергетических ресурсов и рабочего времени важное значение имеет ритмичность производства, являющаяся основополагающим принципом организации производства.

Принципы организации производства на практике действуют не изолированно, они тесно переплетаются в каждом производственном процессе. При изучении принципов организации следует обратить внимание на парный характер некоторых из них, их взаимосвязь, переход в свою противоположность (дифференциация и комбинирование, специализация и универсализация). Принципы организации развиваются неравномерно: в тот или иной период какой-нибудь принцип выдвигается на первый план либо приобретает второстепенное значение. Так, уходит в прошлое узкая специализация рабочих мест, они становятся все более универсальными. Принцип дифференциации начинает все больше заменяться принципом комбинирования, применение которого позволяет строить производственный процесс на основе единого потока. В то же время в условиях автоматизации возрастает значение принципов пропорциональности, непрерывности, прямоточности.

Степень реализации принципов организации производства имеет количественное измерение. Поэтому в дополнение к действующим методам анализа производства должны быть разработаны и применяться на практике формы и методы анализа состояния организации производства и реализации ее научных принципов.

Соблюдение принципов организации производственных процессов имеет большое практическое значение. Проведение в жизнь этих принципов является делом всех звеньев управления производством.

Современный уровень научно-технического прогресса предполагает соблюдение гибкости организации производства. Традиционные принципы организации производства ориентированы на устойчивый характер производства – стабильную номенклатуру продукции, специальные виды оборудования и т. п. В условиях быстрого обновления номенклатуры продукции меняется технология производства. Между тем быстрая смена оборудования, перестройка его планировки вызвали бы неоправданно высокие затраты, и это явилось бы тормозом технического прогресса; невозможно также часто менять производственную структуру (пространственную организацию звеньев). Это выдвинуло новое требование к организации производства – гибкость. В поэлементном разрезе это означает прежде всего быструю переналаживаемость оборудования. Достижения микроэлектроники создали технику, способную к широкому диапазону использования и производящую в случае необходимости автоматическую самоподналадку.

Широкие возможности повышения гибкости организации производства дает использование типовых процессов выполнения отдельных стадий производства. Хорошо известно построение переменно-поточных линий, на которых без их перестройки может изготовляться различная продукция. Так, сейчас на обувной фабрике на одной поточной линии изготовляются различные модели женской обуви при однотипном методе крепления низа; на автосборочных конвейерных линиях без переналадки происходит сборка машин не только разной расцветки, но и модификации. Эффективно создание гибких автоматизированных производств, основанных на применении роботов и микропроцессорной техники. Большие возможности в этом плане обеспечивает стандартизация полуфабрикатов. В таких условиях при переходе на выпуск новой продукции или освоении новых процессов нет необходимости перестраивать все частичные процессы и звенья производства.

2. Понятие производственного цикла. Структура производственного цикла.

Основное и вспомогательное производства предприятия составляют неразрывный комплекс процессов, протекающих во времени и пространстве, соизмерение которых необходимо в ходе организации изготовления продукции.

Время, в течении которого совершается производственный процесс, называется временем производства.

Оно включает время, в течение которого сырье, материалы и некоторые производственные фонды находятся в запасе, и время, в течение которого совершается производственный цикл.

Производственный цикл – календарное время изготовления продукта, начиная с запуска сырья в производство и кончая получением готовых изделий. Он характеризуется длительностью (часы, дни) и структурой. В производственный цикл включаются рабочее время и перерывы процесса труда.

Под структурой производственного цикла понимается соотношение между различными его составляющими. Принципиальное значение имеет удельный вес времени производства, в особенности технологических операций и естественных процессов. Чем он выше, тем лучше состав и структура производственного цикла.

Производственный цикл, рассчитанный без учета времени перерывов, связанных с режимом работы предприятия характеризует уровень организации производства данного продукта. С помощью производственного цикла устанавливается время начала обработки сырья на отдельных операциях, время запуска в работу соответствующего оборудования. Если в расчете цикла учтены все виды перерывов, то устанавливается календарное время (дата и часы) запуска в обработку плановой партии продукции.

Существуют следующие способы расчета состава и длительности производственного цикла:

1) аналитический (по специальным формулам, применяется в основном при предварительных расчетах),

2) графический способ (более наглядный и сложный, обеспечивает точность расчета),

Для расчета длительности цикла нужно знать составные части, на которые распадается процесс изготовления продукции, последовательность их выполнения, нормативы продолжительности и способы организации движения сырья во времени.

Различают следующие виды движения сырья в производстве:

1) последовательный вид движения. Обработка изделий ведется партиями. Каждая следующая операция начинается после завершения обработки всех изделий данной партии.

2) параллельный вид движения. Передача предметов труда с одной операции на другую осуществляется поштучно, по мере окончания процесса обработки на каждом рабочем месте. В связи с этим в отдельные периоды все операции по обработке данной партии изделий осуществляются одновременно.

3) параллельно-последовательный вид движения. Характеризуется смешанной обработкой изделий на отдельных операциях. На одних рабочих местах обработка и передача на следующую операцию производится поштучно, на других – партиями различной величины.

3. Технологические процессы, используемые при производстве продукции (услуг).

Технологический процесс, — последовательность технологических операций, необходимых для выполнения определенного вида работ. Технологические процессы состоят из технологических (рабочих) операций, которые, в свою очередь, складываются из технологических переходов.

Технологический процесс.. это часть производственного процесса, содержащая целенаправленные действия по изменению и (или) определению состояния предмета труда.

В зависимости от применения в производственном процессе для решения одной и той же задачи различных приёмов и оборудования различают следующие виды техпроцессов:

· Единичный технологический процесс (ЕТП).

· Типовой технологический процесс (ТТП).

· Групповой технологический процесс (ГТП).

Для описания технологического процесса используют маршрутные и операционные карты:

· Технологическая карта — документ, в котором описан: процесс обработки деталей, материалов, конструкторская документация, технологическая оснастка.

· Операционная карта — перечень переходов, установок и применяемых инструментов.

· Маршрутная карта — описание маршрутов движения по цеху изготовляемой детали.

Технологический процесс — это целесообразное изменение формы, размеров, состояния, структуры, положения, места предметов труда. Технологический процесс можно также рассматривать как совокупность последовательных технологических операций, необходимых для достижения цели производственного процесса (или одной из частных целей).

Трудовой процесс — совокупность действий исполнителя или группы исполнителей по преобразованию предметов труда в его продукт, выполняемых на рабочих местах.

Технологические процессы по источнику энергии, необходимой для их осуществления можно разделить на естественные (пассивные) и активные. Первые происходят как природные процессы и не требуют дополнительной преобразованной человеком энергии для воздействия на предмет труда (сушка сырья, остывание металла в обычных условиях и т.п.). Активные технологические процессы протекают в результате непосредственного воздействия человека на предмет труда, либо в результате воздействия средств труда, приводимых в движение энергией, целесообразно преобразованной человеком.

Производство объединяет трудовые действия людей, естественные и технические процессы, в результате взаимодействия которых создается продукт или услуга. Такое взаимодействие осуществляется с помощью технологий, то есть способов последовательного изменения состояния, свойств, формы, размеров и других характеристик предмета труда.

Технологические процессы, к какой бы категории они ни относились, непрерывно совершенствуются вслед за развитием научной и технической мысли. Можно выделить три этапа такого развития. Первый, основу которого составляли ручные технологии был открыт неолитической революций, когда люди научились добывать огонь и обрабатывать камни. Здесь главным элементом производства был человек, и технологии приспосабливались к нему и его возможностям.

Второй этап начался с первой промышленной революции конца XVIII — начала XIX вв., открывшей эпоху традиционных механизированных технологий. Их вершиной стал конвейер, основывающийся на жесткой системе специализированного оборудования для серийной или массовой сборки сложных стандартизированных изделий, образующего линию. Традиционные технологии предполагали минимизацию вмешательства человека в производственный процесс, применение труда низкой квалификации, экономию на издержках, связанных с поиском, обучением, оплатой труда. Это обеспечивало почти полную не зависимость производственной системы от человека, превратило последнего в ее придаток.

Наконец, вторая промышленная революция (современная НТР) ознаменовала победу автоматизированных технологий, основные формы которых мы сейчас рассмотрим.

Прежде всего, это автоматическая поточная линия, которая представляет собой систему машин и автоматов (универсальных, специализированных, многоцелевых), размещенных по ходу производственного процесса и объединенных автоматическими приспособлениями для транспортировки продукции и отходов, накопления заделов, изменения ориентации, управляемыми компьютером. Линии бывают одно- и многопредметными, со штучной и многодетальной обработкой, с непрерывным и прерывистым движением.

Разновидностью автоматической поточной линии является роторная, которая состоит из рабочих и транспортных роторов, где обработка изделий нескольких типоразмеров по сходной технологии осуществляется одновременно с их транспортировкой.

Другой формой является гибкая производственная система (ГПС), которая представляет собой совокупность высокопроизводительного оборудования осуществляющего основной процесс; вспомогательных устройств (загрузочных, транспортных, накопительных, контрольно-измерительных, удаления отходов) и информационной подсистемы, объединенных в единый автоматизированный комплекс.

Основой ГПС является регулируемая компьютером групповая технология, допускающая быструю смену операций и позволяющая обрабатывать различные детали по единому принципу. Она предполагает наличие двух потоков ресурсов: материальных и энергетических, с одной стороны, и информационных, с другой.

ГПС может состоять из гибких производственных модулей (станков с числовым программным управлением и роботизированных комплексов); последние могут объединяться в гибкие автоматизированные линии, а те, в свою очередь, в участки, цехи, а в единстве с компьютерном проектированием и целые предприятия.

Такие предприятия, будучи гораздо меньших, чем прежде размеров, могут выпускать продукцию в требуемых объемах и одновременно быть максимально приближенными к рынку. На них улучшается использование оборудования, сокращается длительность производственного цикла, уменьшается брак, потребность в малоквалифицированном труде, снижается трудоемкость изготовления продукции и общие затраты.

Автоматизация вновь меняет место человека в производственной системе. Он выходит из под власти техники и технологии, вставая рядом с ними, или над ними, а те приспосабливаются не просто к его возможностям, но к тому чтобы обеспечить для него максимально удобные, комфортные условия работы.

Технологии отличаются совокупностью конкретных приемов получения, обработки, переработки исходного сырья, материалов, полуфабрикатов; применяемым для этого оборудованием; последовательностью и местом выполнения производственных операций. Они могут быть простыми и сложными.

Степень сложности технологий определяется многообразием способов воздействия на предмет труда; количеством операций, которые над ним осуществляются; точностью их выполнения. Например, для производства современного грузовика необходимо осуществить несколько сот тысяч операций.

Все технологические процессы принято делить на основные, вспомогательные и обслуживающие. Основные подразделяются на заготовительные, обрабатывающие, сборочные, отделочные, информационные. В их рамках происходит создание товаров или услуг в соответствии с целями фирмы. Для мясокомбината это, например, производство колбасы, пельменей, тушенки; для банка — прием и выдача ссуд, продажа ценных бумаг и т.п. Но на самом деле основные процессы образуют лишь «верхушку айсберга», а его «подводную часть», невидимую для глаз, составляют обслуживающие и вспомогательные процессы, без которых ни одно производство невозможно.

Цель вспомогательных процессов состоит в создании условий, необходимых для осуществления основных. В их рамках происходит, например контроль за техническим состоянием оборудования, его обслуживание, ремонт, изготовление необходимых для работы инструментов и т.п.

Обслуживающие процессы связаны с размещением, хранением, перемещением сырья, материалов, полуфабрикатов, готовой продукции. Они осуществляются силами складских и транспортных подразделений. К обслуживающим процессам можно также отнести оказание работникам фирмы различных социальных услуг, например обеспечение их питанием, медицинским обслуживанием и пр.

Особенностью вспомогательных и обслуживающих процессов является возможность выполнения их силами других специализированных организаций, для которых они являются основными. Поскольку специализация, как известно, ведет к повышению качества и снижению издержек, приобретать такого рода услуги на стороне чаще бывает более выгодно, особенно для небольших фирм, чем налаживать собственное производство.

Все технологические процессы принято в настоящее время классифицировать по шести основным признакам: способу воздействия на предмет труда, характеру связи исходных элементов и результата, типу используемого оборудования, уровню механизации, масштабам выпуска продукции, прерывности и непрерывности.

Воздействие на предмет труда в рамках технологического процесса может осуществляться как при непосредственном участии человека — неважно, идет ли речь о прямом воздействии, или только о регулировании, так и без него. В первом случае, примером которого является обработка деталей на станке, составление компьютерной программы, ввод данных и т.п. такое воздействие называется технологическим; во втором, когда действуют только природные силы (брожение, закисание и пр.) — естественным.

По характеру связи исходных элементов и результата выделяется три типа технологических процессов: аналитические, синтетические и прямые. В аналитических из одного вида сырья получают несколько продуктов. Их примером является переработка молока или нефти. Так, из последней можно извлечь бензин, керосин, солярку, масла, дизельное топливо, мазут, битум. В синтетических — наоборот, из нескольких исходных элементов создается один продукт, например из отдельных деталей собирается сложный агрегат. В прямом технологическом процессе происходит преобразование одной изначальной субстанции в один же конечный продукт, скажем из чугуна выплавляется сталь.

По типу используемого оборудования технологические процессы принято подразделять на открытые и аппаратурные. Первые связаны с механической обработкой предмета труда — резанием, сверлением, ковкой, шлифовкой и т.п. Примером вторых является химическая, термическая и иная обработка, протекающая уже не открыто, а изолированно от внешней среды, например в различного рода печах, ректификационных колоннах и т.п.

В настоящее время выделяется пять уровней механизации технологических процессов. Там, где она отсутствует вовсе, например при рытье канавы с помощью лопаты, речь идет о ручных процессах. При механизации основных операций и выполнении вручную вспомогательных имеют место машинно-ручные процессы; например, обработка детали на станке, с одной стороны, и ее установка, с другой. Когда оборудование функционирует самостоятельно, а человеку остается лишь нажимать кнопки, говорят о частично автоматизированных процессах. Наконец, если без участия человека осуществляются не только производство, но оперативный контроль и управление, например, с помощью компьютеров, имеют место комплексно автоматизированные процессы.

Относительно самостоятельным элементом любого технологического процесса является операция, выполняемая над определенным предметом труда одним рабочим или бригадой на одном рабочем месте. Операции различаются по двум основным признакам: назначению и степени механизации.

По назначению выделяют прежде всего технологические операции, обеспечивающие изменение качественного состояния, размера, формы предмета труда, например выплавка металлов из руды, отливка из них заготовок и дальнейшая их обработка на соответствующих станках. Другой категорией операций являются транспортные и погрузочно-разгрузочные, изменяющие пространственное положение объекта в рамках технологического процесса. Их нормальное осуществление обеспечивают обслуживающие операции — ремонтные, складские, уборочные и т.п. И, наконец, измерительные операции служат для проверки соответствия всех компонентов производственного процесса и его результатов заданным стандартам.

По степени механизации операции делятся на ручные, механизированные, машинно-ручные (комбинация механизированных и ручных работ); машинные (выполняемые всецело машинами, управляемыми людьми); автоматизированные (выполняемые машинами под управлением машин при общем наблюдении и контроле со стороны человека); аппаратурные (естественные процессы, стимулируемые и контролируемые работником, протекающие в замкнутой искусственной среде).

Сами производственные операции, в свою очередь, можно разделить на отдельные элементы — трудовые и технологические. К первым относятся трудовые движения (однократные перемещения корпуса, головы, рук, ног, пальцев исполнителей в процессе осуществления операции); трудовые действия (совокупность движений, производимых без перерыва); трудовые приемы (совокупность всех действий над данным объектом, в результате которых достигается поставленная цель); комплекс трудовых приемов — их совокупность, объединенная либо по технологической последовательности, либо по общности факторов, влияющих на время выполнения.

К технологическим элементам операций относятся: установ — неизменное закрепление обрабатываемой заготовки или сборочной единицы; позиция — фиксированное положение, занимаемое неизменно закрепленной заготовкой или собираемой сборочной единицей совместно с приспособлением относительно инструмента или неподвижной части оборудования; технологический переход — законченная часть операции обработки или сборки, характеризуемая постоянством применяемого инструмента; вспомогательный переход — часть операции, не сопровождаемая изменением формы, размеров, состояния поверхностей, например установка заготовки, смена инструмента; проход—повторяющаяся часть перехода (например, при обработке детали на токарном станке переходом можно считать весь процесс полностью, а проходом однократное перемещение резца по всей ее поверхности); рабочий ход — законченная часть технологического процесса, состоящая из однократного перемещения инструмента относительно заготовки, сопровождаемая изменением формы, размеров чистоты поверхности или свойств заготовки; вспомогательный ход — то же, не сопровождаемое изменениями. |