| Главная » Учебно-методические материалы » ЭКОНОМИКА, ОРГ-ЦИЯ И УПР-НИЕ ПРЕДПРИЯТИЕМ » Экономика предприятия: учебное пособие. Сергеев И.В. |

| 21.01.2012, 12:17 | |

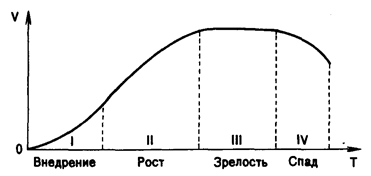

| 7.5. СИСТЕМА УПРАВЛЕНИЯ КАЧЕСТВОМ ПРОДУКЦИИ НА ПРЕДПРИЯТИИ На качество продукции, как уже отмечалось ранее, влияют многие факторы, и все их необходимо учитывать при решении проблемы повышения качества продукции на предприятии, т.е. решение этой проблемы требует комплексного подхода. Впервые такой подход был осуществлен в 60-х годах, на предприятиях г. Саратова, где была внедрена так называемая система БИП — система бездефектного изготовления продукции. Основной упор в этой системе делался на непосредственных изготовителей. Был разработан и применен критерий оценки качества труда — это процент сдачи продукции с первого предъявления. Однако саратовская система при всех достоинствах, а они проявились довольно ярко и быстро, имела и ряд недостатков. В частности, она не позволяла контролировать и управлять уровнем разработок и проектирования изделий, не охватывала другие стадии их жизненного цикла — реализацию и эксплуатацию. Относительно ограничена была и сфера применения системы. Но эффективность ее положительных элементов подтолкнула другие предприятия на поиск более совершенных систем. В 1957—1958 гг. на предприятиях г. Горького появилась система КАНАРСПИ (качество, надежность, ресурс с первого изделия). В ней наряду с элементами бездефектного изготовления продукции и сдачи ее с первого предъявления внимание обращалось на управление качеством изделий в период их проектирования и внедрения в производство. Еще дальше пошли ярославские и кременчугские машиностроители. В 1963 г. они разработали и внедрили систему НОРМ (научная организация работ по увеличению моторесурса двигателя). В ней учитывался опыт саратовцев и горьковчан. Но был введен и новый важный элемент — управление связями между потребителями и проектировщиками двигателя. Следующий этап в становлении комплексной системы управления качеством продукции (КСУКП) — это создание и применение системы бездефектного труда (СБТ) на предприятиях г. Львова в 1964 г. Ее суть заключалась в том, что критерием оценки труда работников является коэффициент качества труда не только производственников, но и работников всех служб предприятия, не только отдельных исполнителей, но и коллектива. В 1972—1973 гг. сложилась уже комплексная система управления качеством продукции (КСУКП) — совокупность технических, организационных, экономических, социальных мероприятий, регламентированных стандартами предприятия и действующих во времени непрерывно. Система давала возможность планомерно воздействовать на факторы, влияющие на технико-экономические и эстетические свойства продукции на всех стадиях ее жизненного цикла. Организационно-технической базой КСУКП стали стандарты предприятия (СТП). СТП являются стержнем, содержанием КСУКП. Комплекс стандартов предприятия подразделялся на основной стандарт, который определял общие положения системы, и на совокупность специальных вспомогательных стандартов, обеспечивающих реализацию функций системы управления качеством продукции на предприятии. Были разработаны и общие принципы построения и функционирования КСУКП как одной из основных частей общего управления предприятием: • непрерывность управления качеством продукции на всех стадиях жизненного цикла этой продукции; • единство и взаимосвязь общих и специальных функций управления. Государство уделяло хоть какое-то внимание проблеме качества, и это заставляло предприятия как-то работать в этой области. Не стояла на месте и теория. Проводились НИР, издавались книги, монографии, т.е. шел процесс накапливания знаний как в теории, так и на практике. В этом заключается положительный момент пройденного пути. Весь этот опыт мог бы пригодиться при переходе России на рыночные отношения, но этого не случилось. В этот период проблеме качества не уделялось должного внимания ни со стороны государства, ни на самих предприятиях. Попав в тяжелое финансовое положение, руководители этих предприятий думали прежде всего о том, как выжить и не обанкротиться, не подозревая, что для них возможен единственный способ выхода из создавшегося положения — это улучшение качества продукции. Сейчас наблюдается классическое противоречие: психологическое отношение руководителя к качеству (некоторые называют это «синдром первого руководителя») остается прошлым, а социально-экономическая ситуация меняется. Настоящие менеджеры уже давно поняли, что в условиях рынка финансовое положение предприятия зависит в первую очередь от качества выпускаемой продукции. Например, директор Саратовского завода резервуарных конструкций А. С. Саратовский, сделав основную ставку на качество продукции и систему качества, добился значительных успехов. Не случайно завод стал одним из немногих предприятий в России, имеющих сертификат Л. Лойда. Это оказало существенное содействие продвижению продукции завода на внешний рынок и увеличению ее цены в несколько раз. Другой пример. АО «Орлэкс» (бывшее Орловское ПО «Промприбор») сертифицировало свою систему качества и получило сертификат Л. Лойда, а вместе с ним и существенные экономические выгоды. Необходимость создания, внедрения и сертификации современных систем управления качеством продукции стали осознавать многие руководители отечественных предприятий. В настоящее время все системы качества и все подходы в этой области можно разделить на два класса: системы по стандартам ИСО серии 9000 и «общефирменные системы качества». В соответствии со стандартами ИСО серии 9000 главная целевая установка системы качества — обеспечить качество, требуемое потребителем. Концепция общефирменной системы качества предусматривает постоянное улучшение качества. Общефирменная система качества продукции получила широкое распространение, в частности, на японских предприятиях. Основные правила работы по этой системе: 1) ноль дефектов; 2) предупреждение дефектов, а не их устранение; 3) все производственные отношения между подразделениями, а также между персоналом предприятия рассматриваются и строятся как отношения потребителя и поставщика; 4) постоянное обучение персонала управлению качеством. Для российских предприятий ближе система управления качеством по стандартам ИСО серии 9000, поэтому она и получает все большее распространение. Внедрение системы управления качеством позволяет решить на предприятии следующие задачи: • обеспечить стабильный выпуск высококачественной продукции; • увеличить объем производства и найти рынки для ее реализации; • повысить возможные продажи продукции по более высоким ценам; • решить проблему конкурентоспособности продукции и устойчивого финансового положения. Данные системы позволяют вносить необходимые корректировки в процесс управления предприятием на стадии как «жизненного цикла» продукции, так и товара. Различают следующие этапы «жизненного цикла» продукции: первый этап — исследование и проектирование; второй этап — изготовление продукции; третий этап — обращение и реализация; четвертый этап — эксплуатация продукции. На всех этих стадиях требуется свой подход, чтобы обеспечить необходимый уровень качества выпускаемой продукции. Но этого мало. На предприятии необходимо систематически отслеживать, на какой стадии «жизненного цикла» находится тот или иной товар, так как от этого зависят конкретные действия предприятия. На рис. 7.1 показан «жизненный цикл» товара. Обычно выделяются четыре стадии «жизненного цикла» товара: внедрение, рост, зрелость, спад. Некоторые специалисты вводят еще одну стадию — насыщение рынка (перед спадом). Внедрение — это период появления нового товара на рынке и постепенного увеличения объема его продаж. Прибыли от сбыта товара в это время практически нет либо она очень мала вследствие больших издержек производства (которое тоже еще не стало массовым), а также расходов на рекламу и продвижение товара, маркетинговые мероприятия.

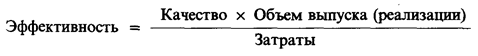

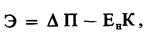

Рис. 7.1. «Жизненный цикл» товара Рост — это период признания товара рынком (потребителем), когда объем продаж (и производство) заметно увеличивается, товар начинает приносить прибыль. Зрелость — период, когда рост объема продаж замедляется или стабилизируется, а прибыль достигает максимального значения. Однако удается далеко не всегда поддержать высокий уровень прибыли, так как начинают возрастать затраты на поддержание конкурентоспособности данного товара и создание (продвижение на рынок) тех, которые придут ему на смену. Спад — это период резкого снижения объема продаж и размера прибыли. Производитель принимает решение об уходе с рынка либо остается на нем на какое-то время, если это еще выгодно. Для типичного товара самой короткой является стадия внедрения, а наиболее длительной во времени — стадия спада. Концепция «жизненного цикла» товара имеет большое значение для определения поведения фирмы на рынке, а для этого фирма должна отслеживать и знать, на какой стадии находится тот или иной ее товар. Если товар находится на последней стадии, то в этом случае необходимо принимать срочные меры по модернизации данного товара или по выпуску нового. 7.6. ЭКОНОМИЧЕСКАЯ ЭФФЕКТИВНОСТЬ ПОВЫШЕНИЯ КАЧЕСТВА ПРОДУКЦИИ, МЕТОДИКА ЕЕ РАСЧЕТА Ранее уже отмечалось, что улучшение качества продукции является одним из важнейших направлений повышения эффективности общественного производства и отдельного предприятия. Экономическая эффективность от улучшения качества продукции может быть выражена следующей формулой:

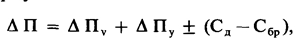

Эффективность производства может повышаться даже при сокращении объема реализации, но это возможно только в том случае, если качество продукции растет более быстрыми темпами, чем темпы снижения объема выпуска и реализации продукции. На практике такой подход к определению эффективности производства от улучшения качества не применяется, так как он труднореализуем по многим причинам. Для определения экономической эффективности от улучшения качества продукции необходимо учитывать следующее: 1) для улучшения качества продукции на предприятии требуются дополнительные текущие и единовременные затраты; 2) экономический эффект от улучшения качества продукции проявляется в основном не у изготовителя, а у ее потребителя; 3) необходимо учитывать полученную экономию от снижения брака; 4) предприятие при улучшении качества продукции получает экономическую выгоду от: увеличения выпуска и реализации продукции, роста продажной цены, увеличения экспорта, снижения брака продукции. В конечном итоге это проявляется в получении дополнительной прибыли на предприятии, которая может быть определена по формуле где D П — общая дополнительная прибыль от улучшения качества продукции; D Пv — дополнительная прибыль, полученная предприятием от увеличения объема производства и реализации продукции; D Пу — дополнительная прибыль, полученная предприятием от роста продажной цены; Сд — дополнительные затраты на производство и реализацию продукции, связанные с улучшением качества продукции; Cбр — величина снижения затрат на производство продукции в связи с сокращением брака. Для упрощения расчетов величину Л П можно определить по формуле

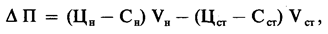

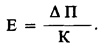

где Цн ,Цст — новая и старая продажная цена; Сст , Сн — себестоимость единицы продукции до и после улучшения качества продукции; Vст, Vн — объем выпуска продукции до и после улучшения качества продукции. Годовой экономический эффект (Э) от улучшения качества продукции определяется так: где Ен — нормативный коэффициент эффективности капитальных вложений; К — дополнительные капитальные вложения, необходимые предприятию для улучшения качества продукции. Для экономического обоснования капитальных вложений (К), необходимых для улучшения качества продукции, следует определить абсолютный коэффициент эффективности капитальных вложений (Е) и сравнить его с нормативной величиной (Ен) или с рентабельностью активов предприятия (Rа).

Если Е > Ен, или Е > Rа, то в этом случае вложение инвестиций в предприятие с целью повышения качества продукции выгодно, и наоборот. На основе факторов, влияющих на качество продукции, нетрудно определить основные пути повышения качества продукции и ее конкурентоспособности. Они следующие: • повышение технического уровня производства; • повышение уровня квалификации персонала; • совершенствование организации производства и труда, в том числе углубление специализации производства; • внедрение выборочного и сплошного входного контроля за качеством поступающих на предприятие сырья, материалов, комплектующих деталей и узлов; • повышение эффективности работы ОТК. Основной упор должен быть сделан не на разбраковку изготовленной продукции, а на профилактику производства с целью недопущения выпуска недоброкачественной продукции; • повышение технического уровня метрологической службы на предприятии; • воспитание коллектива в духе гордости за качество выпускаемой продукции и марку своего предприятия; • материальное и моральное стимулирование персонала за высококачественное выполнение своих обязанностей; • создание службы маркетинга; • внедрение новых, более качественных материалов при изготовлении продукции; • снижение издержек на производство и реализацию продукции; • изучение требований покупателей к качеству продукции и конъюнктуры рынка; • проведение действенной рекламы; • установление оптимальной продажной цены и др. Этот перечень можно было бы продолжать, но беда в том, что это все разрозненные мероприятия, реализация каждого из них может привести к улучшению качества продукции, но не решает проблему качества в целом. Для этого требуется комплексный подход к решению этой проблемы, т.е. на каждом предприятии (особенно крупном и среднем) должна быть разработана и внедрена система управления качеством продукции в соответствии со стандартом ИСО 9000. Данная система позволит не только учесть все факторы, которые влияют на качество продукции, но и обеспечить стабильный выпуск качественной продукции на предприятии. Но этого мало. Пожалуй, главное во всем этом — позиция директора предприятия. Если директор понимает значимость проблемы и лично является инициатором разработки и внедрения системы управления качеством, значит, на предприятии может выпускаться конкурентоспособная продукция. Выводы В современных условиях проблема повышения качества продукции и обеспечения ее конкурентоспособности для России является наиболее актуальной. Переход на рыночные отношения существенно не отразился на качестве выпускаемой продукции, что связано со следующими причинами: • в стране не созданы условия для конкуренции; • отсутствует национальная программа по достижению высокого уровня качества; • многие руководители предприятий работают по старинке и не адаптировались к рыночным условиям; • слаба роль государства, ее законодательных и исполнительных органов в создании условий и предпосылок для предприятий с целью повышения качества продукции и др. Устранение этих причин является важным условием для прорыва российских предприятий в области повышения качества продукции и обеспечения ее конкурентоспособности, но недостаточным. Как показывает мировой опыт, данную проблему можно решить только в том случае, если важность ее решения осознают первые руководители страны и руководители предприятий и сделают все возможное для ее решения. Таким образом, проблему качества продукции вряд ли можно решить без глубокого осознания и понимания гражданами страны и руководителями всех рангов важности и значения решения проблемы повышения качества продукции для престижа и экономики страны. Качество продукции, как экономическая категория тесно связано с потребительной стоимостью. Если потребительная стоимость — это полезность товара вообще, то качество продукции — это степень проявления потребительной стоимости в конкретных условиях ее использования. Значение повышения качества продукции необходимо рассматривать как на макро-, так и на микроуровне, т.е. на уровне предприятия. Повышение качества продукции (услуг, работ) на макроуровне дает возможность: • повысить эффективность общественного производства; • осуществить на практике ускорение НТП; • повысить благосостояние народа, так как с улучшением качества продукции увеличивается реальная заработная плата; • повысить престиж государства. Достижение высокого и стабильного качества продукции на предприятии позволяет: • увеличить объем реализации, а следовательно, и прибыли; • обеспечить конкурентоспособность продукции; • повысить имидж предприятия; • снизить риск банкротства и обеспечить устойчивое финансовое положение предприятия. Качество продукции на предприятии зависит от многих факторов: технического уровня производства; стандартизации и сертификации продукции; уровня квалификации кадров; совершенства организации производства и труда и др. Из этого следует, что для решения проблемы повышения качества продукции на предприятии требуется комплексный подход, т.е. учитывающий все факторы, влияющие на качество продукции на всех стадиях ее «жизненного цикла». Такой подход обеспечивают комплексные системы управления качеством продукции на предприятии, поэтому их разработка, внедрение и функционирование являются основой для выпуска высококачественной продукции на предприятии. Контрольные вопросы 1. Какова сущность качества продукции как экономической категории? 2. Какое экономическое и социальное значение имеет повышение качества продукции на макро- и микроуровне? 3. Какие показатели характеризуют качество выпускаемой продукции? 4. Каковы методы определения конкурентоспособности продукции и их сущность? 5. Каковы факторы, влияющие на качество продукции, и механизм их влияния? 6. Какая связь между качеством продукции и стандартизацией? 7. Каковы сущность и значение систем управления качеством продукции на предприятии? 8. Какая связь качества продукции с эффективностью производства? Каков механизм влияния качества продукции на эффективность производства? 9. Какие возможны пути повышения качества продукции на вашем предприятии? 10. Какие необходимы условия и предпосылки для решения проблемы повышения качества продукции на предприятии? | |