| Общая информация » Каталог студенческих работ » ДРУГИЕ ЭКОНОМИЧЕСКИЕ ДИСЦИПЛИНЫ » Управление качеством |

| 10.11.2025, 20:10 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Задание №1. Причинно-следственная диаграмма. Исикава 1. Проанализировать текст (выбрать один из 3 текстов предложенных ниже с указанием проблемы) 2. Построить диаграмму Исикава. 3. Составить сводные таблицы, где будут отражены основные причины рассматриваемой проблемы. Тексты к практической работе №1 1. Предприятие ООО «Бытхим» занимается производством следующей продукции: порошки, клеи, моющие средства, шампуни, чистящие средства и.т.д. Причем, перед предприятием стоит проблема решения следующих вопросов: · как снизить отрицательное воздействие на окружающую среду, · как сократить производственные и эксплуатационные затраты, · как снизить природоохранные платежи, · как эффективнее выполнять требования природоохранительного законодательства. Как вы думаете, какую систему и в соответствии с каким стандартом необходимо внедрить на данном предприятии для решения этих вопросов? а) систему менеджмента качества в соответствии со стандартом ИСО 9000 б) систему экологического менеджмента в соответствии со стандартом ИСО 14001 в) систему менеджмента качества в соответствии со стандартом QS 9000 г) систему менеджмента качества в соответствии со стандартом ИСО 19011 д) систему менеджмента качества в соответствии со стандартом ИСО 9001 2. На предприятии ЗАО «Измерон» используются преимущественно “силовые” методы управления персоналом, а не мотивационные (предприятие рассматривает работников только как рабочую силу, получающую зарплату, а не как интеллектуальный потенциал компании, в котором оно так же заинтересовано, как и во внешнем потребителе; не проводится обучение персонала; не внедрена мотивационная система управления персоналом). Как вы думаете, на какой принцип МК данное предприятие не ориентируется и что необходимо сделать для устранения проблемы? а) системный подход в управлении б) вовлечение персонала в) постоянное улучшение г) процессный подход д) лидирующая роль руководства 3. На предприятии ООО «Электрод» существует вертикально-иерархическая структура управления. Как правило, сотрудники, выполнив задание и отчитавшись за результат "выпадают" из дальнейшего производственного процесса, то есть возникает ситуация отсутствия единой ответственности за выполнение работ. Имеет место неформализованные способы взаимодействия подразделений и отдельных сотрудников, например, при выявлении причин несоответствий, внесении каких-либо изменений, увеличиваются сроки осуществления производственного цикла, т.к. основная масса времени уходит на согласование возникающих проблем между участниками, а также на выработку "с нуля" путей решения проблемы. Такая система в построении взаимодействия подразделений является малоэффективной. Как вы думаете, на какой принцип менеджмента качества данное предприятие не ориентируется? а) лидирующая роль руководства б) процессный подход в) постоянное улучшение г) системный подход в управлении д) вовлечение персонала Установите причины, определите предупреждающие действия и ответственных

Задание №2. Использование диаграммы Парето для решения производственных задач Общие сведения Диаграммы Парето позволяют графически представить данные в виде столбцов, каждый из которых относится к какому-то показателю. Столбцы располагаются в определенном порядке слева направо, левые относятся к показателям, имеющим большое значение или влияние, правые связаны с показателями, имеющими незначительное влияние. Всегда слева находятся самые высокие столбцы, справа — самые низкие. Среди многих показателей жизненно важными оказываются лишь немногие — этот принцип Парето был разработан Дж. Джураном на основе работ итальянского экономиста В. Парето (1848–1923). Дж. Джуран выявил, что подавляющее число результатов деятельности организации является следствием в основном всего нескольких причин. Сегодня принцип Парето означает: 80% проблем в процессах вызывается всего лишь 20% причин. Связывая это с диаграммой Парето, можно сказать, что усилия по улучшению процесса будут наиболее результативными, если вначале они будут направлены на устранение факторов, расположенных в левой части диаграммы Парето. Диаграмма Парето полезна при анализе категориальных данных. Она легко строится и является эффективным инструментом для проникновения в сущность проблем организации. Целесообразно при этом воспользоваться разными классификациями и составить несколько диаграмм Парето. Суть проблемы можно уловить, наблюдая явление с разных точек зрения, поэтому важно опробовать различные пути классификации данных, пока не выявятся немногочисленные существенно важные факторы, что и служит целью анализа Парето. Более глубокий анализ может быть проведен с помощью диаграмм Парето других типов. Например, если потери от простоев могут быть представлены в денежном выражении, это также стоит показать на вертикальных осях диаграммы Парето. Однако общая схема построения подобных диаграмм во всех случаях примерно одинакова. Рассмотрим построение диаграмм Парето для анализа влияния различных факторов на надежность. Готовность, в отличие от безотказности, определяется не только частотой возникновения отказов, но и длительностью обусловленных ими простоев. Поэтому для повышения готовности нужно выявить виды отказов, характеризуемые наибольшей суммарной (общей) продолжительностью обусловленных ими простоев, с тем, чтобы уделить первоочередное внимание устранению причин именно этих отказов. Для этого используют диаграмму Парето по длительности простоя из-за отказов различных видов. Для построения подобной диаграммы можно рекомендовать последовательность действий, описанную ниже. Таблица 1 Таблица 2

Построение диаграммы Парето производится в следующей последовательности. 1. Определение показателей, по которым будет накапливаться статистическая информация (например, виды проводимых испытаний продукции или ее дефектов, или причины, по которым от вас уходят клиенты). 2. Определение показателей, характеристики которых будут измеряться (обычно это число событий, имевших место в связи с данным показателем, или общие расходы по всем событиям, связанным с данным показателем). 3. Сбор данных и распределение их по соответствующим показателям. 4. Составление таблиц, где будут отражены показатели, события, относящиеся к каждой характеристике, а также кумулятивная сумма (накопительное значение событий). Это — исходные данные для построения диаграммы. 5. Построение диаграммы. Кумулятивный показатель (в процентах) показывает относительную значимость каждого показателя 6. Интерпретация диаграммы.

Задание № 3. Формирование единичных показателей качества промышленной продукции 1. Выбрать объект экспертизы. Объектом экспертизы могут быть продукты питания, обувь, средства измерений и т.д. 2. Сформировать единичные показатели качества. 3. Определить меры показателей качества (в единицах физических величин или в безразмерных единицах). 4. Результаты оформить в виде таблицы 1. Таблица 1

Задание № 4. Комплексирование показателей качества. Построение многоуровневой структуры показателей качества. 1. По заданию ПР № 3 образовать комплексные показатели качества субъективным способом с учетом 10 групп показателей качества и их подгрупп. (можно взять любой другой объект). 2. Построить иерархическую структуру показателей качества.

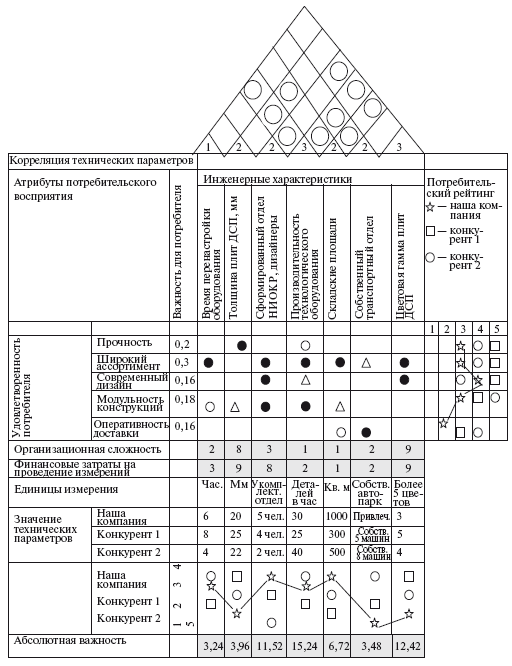

Задание № 5. Проектирование продукции на основе требований потребителя Описание ситуации. Учебно-экспериментальные мастерские накопили большой опыт в разработке, производстве и реализации определенной номенклатуры фонариков и переносных фонарей. Активную позицию УЭМ поддерживает руководство вуза, выделяя определенные ресурсы на развитие этой деятельности. Вашей команде поручено разработать техническое задание на модель следующего поколения. Для хорошей реализации нового изделия на рынке, необходимо обдумать (с учетом технической реализуемости и рентабельности производства) возможность выполнения ожиданий и требований клиентов. Для этих целей был проведен подробный анализ рынка и опрос потребителей. Отдел маркетинга уже обработал результаты исследований (Таблица 1). Перечень технических показателей (характеристик) продукции представлен в таблице 2. Теперь для применения QFD-матрицы необходимо выделить основные требования клиентов и показатели изделия. Последовательность заполнения QFD-формуляра. На основе информации, представленной в таблицах 1 и 2, требуется провести обработку QFD-матрицу. Туда необходимо занести ряд основных требований потребителя к данной продукции, с оценкой относительно «значения» и «удовлетворенности» этим требованием. Каждому «пожеланию» клиента необходимо поставить в соответствие по меньшей мере один технический показатель продукции и затем указать величину корреляции (1=слабая, 3=средняя, 9=сильная) в соответствующем «поле корреляции». Нужно определить значимость технических показателей продукции и обсудить полученные результаты. В заключении на основе значений технических характеристик необходимо установить целевую задачу для проектирования будущей модели (предварительное задание значений технических характеристик). Данные анализа рынка. Из результатов опроса клиентов были определены следующие требования потребителей, которые распределены по 2-м категориям (таблица 1). Важность (значимость) своих требований оценивались клиентом по шкале от 1 до 5 (1= не важно, 5=очень важно). В матрицу целесообразно включать требования с оценкой не менее 3-х. Выделенные требования включаются в QFD-матрицу как базовые. Дополнительно известна степень удовлетворенности клиентов требуемыми свойствами существующей модели фонарика Вашей фирмы и изделиями двух конкурентов. Результаты представлены в таблице 1 (1=недоволен, 5=очень доволен). Исследование технических характеристик. Изделия конкурентов испытывались в лаборатории, были определены значения их технических показателей. Они представлены в таблице 2. Технические характеристики, не связанные с требованиями клиентов, в матрицу не включать. На основании этих численных значений может проводиться оценка технических показателей и формирование целевой задачи на проектирование (в соответствии с QFD-матрицей). Таблица 1. Данные по анализу рынка

Таблица 2 Технические характеристики

Задание 1. Проанализировать приведенные данные и разобрать алгоритм построения “Дома качества” по методическому пособию «ООК» или другим источникам 2. Выбрать свой объект исследования. 3. Определить требования потребителей, 4. Определить основные характеристики. 5. Построить дом/дома качества Пример «Дома качества» представлен на Рисунке 1.

Рисунок 1. Структура модели «дом качества»: производство офисной мебели

Задание № 6. Составление анкеты для измерения качества услуг по методике SERVQUAL Методика SERVQUAL часто используется как основа для разработки других методик оценки качества услуг (например, SERVPERF, предложенной Кронином и Тэйлором, методики, предложенной Ли, методики Аквирана и т.д.). Методика предложена в середине 80-х годов группой американских исследователей из Техасского университета. Она разработана на основе серии фокус-групп и глубинных интервью с менеджерами компаний, работающих в сфере услуг. За прошедшие два десятилетия SERVQUAL неоднократно подвергали критике и теоретики маркетинга, и исследователи-практики, однако методика достаточно прочно укрепилась в практике маркетинговых исследований. Авторы SERVQUAL стремились создать универсальную методику оценки качества обслуживания именно с точки зрения потребителей услуги. В результате был сделан вывод, что воспринимаемое качество обслуживания определяется расхождением между ожиданиями потребителя и реально воспринятым качеством. Когда ожидания превышают воспринимаемый уровень обслуживания, клиенты ощущают неудовлетворенность и оценивают обслуживание как некачественное. Когда качество услуги превосходит ожидания, обслуживание воспринимается как очень хорошее, клиент удовлетворен. Анкета для измерения качества услуг состоит из трех блоков: блок утверждений для измерения ожиданий потребителей относительно качества услуг; блок утверждений для определения степени важности критериев качества услуг для потребителей; блок утверждений для измерения восприятия потребителями качества услуг, фактически предоставленных компанией. Первый и третий блоки анкеты имеют одинаковую структуру и состоят из 22 утверждений, имеющих сходное содержание. Утверждения сгруппированы по пяти критериям качества услуг следующим образом: осязаемые элементы — утверждения с 1 по 4; надежность— утверждения с 5 по 9; расторопность— утверждения с 10 по 13; уверенность— утверждения с 14 по 17; сопереживание— утверждения с 18 по 22. Содержание утверждений первого и третьего блоков анкеты SERVQUAL различается по формулировке: в первом блоке анкеты потребителю предлагается оценить уровень качества, который он ожидает получить от лучших компаний — представителей данной отрасли, в третьем блоке — услуги конкретной компании. В первом и третьем блоках анкеты SERVQUAL используется семибалльная шкала Лайкерта: от «абсолютно не согласен» (1 балл) до «полностью согласен» (7 баллов). Во втором блоке анкеты SERVQUAL от респондентов требуется распределить 100 баллов между пятью критериями качества услуг, исходя из степени важности каждого из критериев для респондента. Пример анкеты для оценки качества банковских услуг представлен в таблице 1. Таблица 1

Задание 1. Изучите теоретические аспекты методики SERVQUAL 2. Проанализируйте приведенный пример 3. Составьте аналогичную анкету для выбранной услуги, оцените ее и сделайте выводы (Для измерения качества услуги определить шкалу)

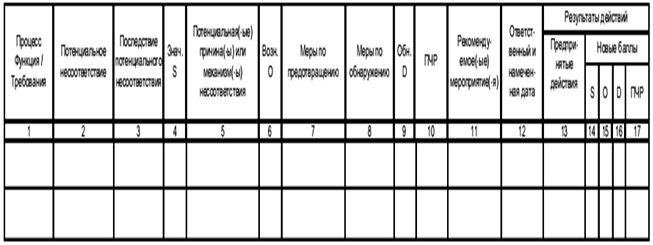

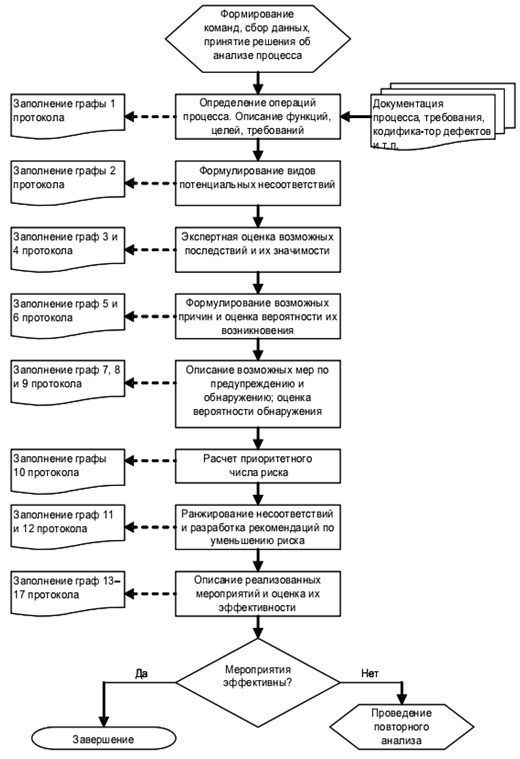

Задание № 7. Метод анализа видов и последствий потенциальных дефектов Цель занятия: ознакомление с инструментом непрерывного совершенствования - метод анализа видов и последствий потенциальных дефектов (FMEA) 1. Общие сведения FMEA (Failure modes and effects analysis) – анализ причин и последствий отказов. Метод анализа, применяемый в менеджменте качества для определения потенциальных дефектов (несоответствий) и причин их возникновения в изделии, процессе или услуге. Он применяется для выявления проблем до того, как они проявятся и окажут воздействие на потребителя. FMEA был разработан в 1949 году для военной промышленности США как стандарт подхода к определению, анализу и категоризации потенциально-возможных отказов. Позже, в 50-60х годах стандарт был применен в аэрокосмической промышленности для предотвращения дефектов дорогих и несерийных ракетных технологий. Разработку проекта по высадке человека на луну – "Apollo”, NASA проводило с применением данного подхода. В 70х годах ХХ века методология FMEA была применена в автомобильной промышленности компанией Ford для повышения надежности и безопасности автомобилей. Компания также использовала FMEA для улучшения дизайна и производственного процесса. В наши дни FMEA с успехом используется в пищевой, медицинской, автомобильной, электронной и многих других областях. В настоящий момент на многих фирмах - и особенно в автомобильной промышленности - FMEA является составной частью системы менеджмента качества и используется как во внутренних, так и во внешних отношениях, как условие поставки комплектующих изделий. Цель. Метод анализа видов и последствий потенциальных несоответствий (FMEA) представляет собой систематизированный комплекс действий, проводимых для того, чтобы: − выявить несоответствия продукции и процессов, а также последствия возникновения этих несоответствий, и дать им количественную оценку; − создать ранжированный список видов и причин несоответствий для планирования корректирующих и предупреждающих действий; − определить корректирующие и предупреждающие действия, которые могли бы устранить или снизить вероятность возникновения несоответствий; − документировать данные по результатам анализа для накопления в базе знаний. ВИДЫ FMEA – АНАЛИЗА подразделяется на: - FMEA-анализ конструкции, - FMEA-анализ процесса производства, - FMEA-анализ бизнес-процессов, - FMEA-анализ процесса эксплуатации. Объектами анализа форм и последствий отказов могут быть: - конструкция изделия (FMEA-анализ конструкции); - процесс производства продукции (FMEA-анализ процесса производства); - бизнес-процессы (документооборот, финансовые процессы и т.д.) (FMEA-анализ бизнес-процессов); - процесс эксплуатации изделия (FMEA-анализ процесса эксплуатации). FMEA-анализ конструкции (DFMEA – Design FMEA) может проводиться как для разрабатываемой конструкции, так и для существующей. FMEA-анализ процесса (PFMEA – Processes FMEA) производства осуществляется для технологических процессов производства и сборки с целью обеспечения всех требований по качеству путем внесения изменений в план процесса. FMEA-анализ процесса эксплуатации и FMEA-анализ конструкции. Проводится с целью формирования требований к конструкции изделия и условиям эксплуатации, обеспечивающим безопасность и удовлетворенность потребителя. , то есть подготовка исходных данных, как для процесса разработки конструкции, так и для последующего FMEA-анализа конструкции и процессов ее изготовления. 2. Порядок анализа и документирование анализов fmea Так как появление несоответствий на каждом из этапов жизненного цикла продукции обуславливается множеством факторов, то для проведения всестороннего анализа необходимо привлечение специалистов различных служб − конструкторских, технологических, производственных, контролирующих, специалистов по применяемым материалам, службы качества, представителей службы закупок и по возможности специалистов поставщиков, предприятий по техническому обслуживанию продукции и др. Рекомендуемое число членов команды– от 6 до 10 человек. Затем проводится анализ выбранных объектов и документирование результатов анализа. Результаты проведения анализа FMEA регистрируются последовательно в графах протокола анализа, представленного в таблице 1 где Таблица 1 Протокол FMEA- анализа

Ранг (балл) значимости (S) – балльная оценка по шкале от 1 до 10 серьезности последствий несоответствия. Ранг (балл) возникновения (O) – балльная оценка по шкале от 1 до 10 частоты возникновения причины несоответствия (несоответствия). Ранг (балл) обнаружения (D) – балльная оценка по шкале от 1 до 10 способности существующих действий контроля обнаруживать потенциальные причины несоответствия. Приоритетное число риска (ПЧР) – обобщенная количественная характеристика несоответствия, его причины или последствия (в зависимости от области применения и объекта анализа), учитывающая значимость и вероятности возникновения и обнаружения. На рисунке 1 представлена укрупнённая схема проведения PFMEA. ВЫБОР ПРОЦЕССОВ ДЛЯ ПРОВЕДЕНИЯ АНАЛИЗА FMEA Технологические процессы (операции, переходы) для последующего проведения анализа видов, последствий и причин потенциальных несоответствий выбирают по определенным критериям. Например, : - технологический процесс является новым (более 50% новых операций) - в ходе техпроцесса происходит формирование параметров, влияющих на безопасность продукции; - были даны рекомендации DFMEA анализа несоответствий конструкции детали/узла, к которой относится техпроцесс; - в техпроцессе применяется новое или модернизированное оборудование/оснастка/инструмент; - имело место изменение технологии, в т.ч. изменение методов контроля в техпроцессе; - имело место изменение графиков ремонта и обслуживания оборудования, применяемого в техпроцессе, и поверки, калибровки, аттестации и ремонта средств измерения, используемых в техпроцессе. Далее определяется последовательность его проведения. Критерии выбора последовательности анализа могут быть следующими: - требования FMEA конструкции (DFMEA); - требования заказчиков; - критические (влияющие на безопасность) процессы; - значительные изменения процесса (более 50% новых операций); - внедрение SPC; - новое оборудование/инструмент

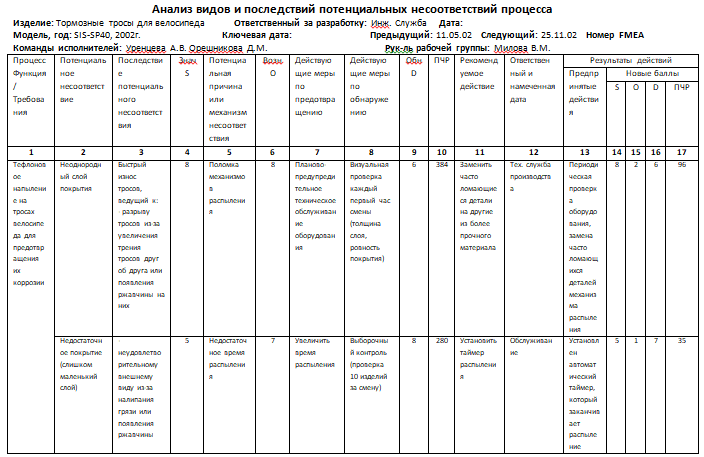

Рисунок 1 Схема анализа видов и последствий потенциальных несоответствий процесс. Ниже приведен пример протокола PFMEA (рисунок 2). Анализ видов и последствий потенциальных несоответствий процесса Изделие: Тормозные тросы для велосипеда Ответственный за разработку: Инж. Служба Дата: Модель, год: SIS-SP40, 2002г. Ключевая дата: Предыдущий: 11.05.02 Следующий: 25.11.02 Номер FMEA Команды исполнителей: Уренцева А.В. Орешникова Д.М. Рук-ль рабочей группы: Милова В.М.

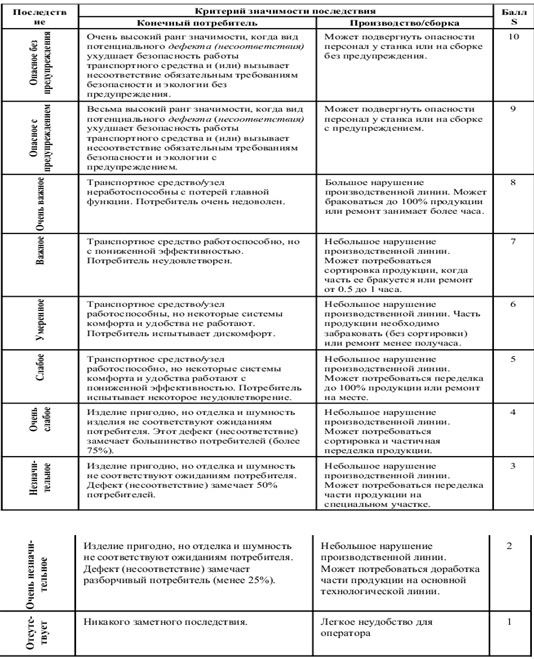

ОЦЕНККА ЗНАЧИМОСТИ ПОТЕНЦИАЛЬНЫХ НЕСООТВЕТСТВИЙ Для каждого последствия анализируемого несоответствия эксперты оценивают его значимость S. Это значение указывается в графе 4 протокола Оценка зависит от тяжести последствий несоответствия и определяется с помощью 10-балльной шкалы (Таблица 2). Таблица 2 Типовая шкала баллов значимости S при PFMEA

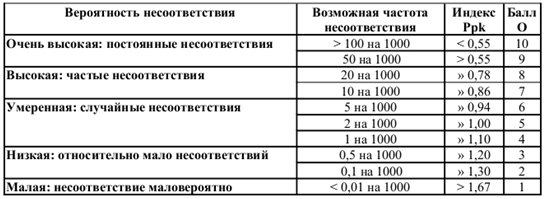

ОЦЕНКА ВОЗНИКНОВЕНИЯ И ОБНАРУЖЕНИЯ ВОЗМОЖНЫХ ПРИЧИН И РАСЧЁТ ПЧР Для каждой причины потенциального несоответствия с помощью соответствующей типовой шкалы (таблица 3, таблица 4) необходимо определить ранги возникновения O и обнаружения D, Ранги возникновения и обнаружения, выставленные по 10-балльной шкале, заносятся в протокол анализа, в графы 6 и 9 соответственно (рис 2). ПЧР (приоритетное число риска) рассчитывается для каждой причины потенциального несоответствия как произведение рангов значимости, возникновения и обнаружения. Результат заносится в протокол FMEA в графу 10 (рисунок 2). Таблица 3 Типовая шкала баллов возникновения О при PFMEA

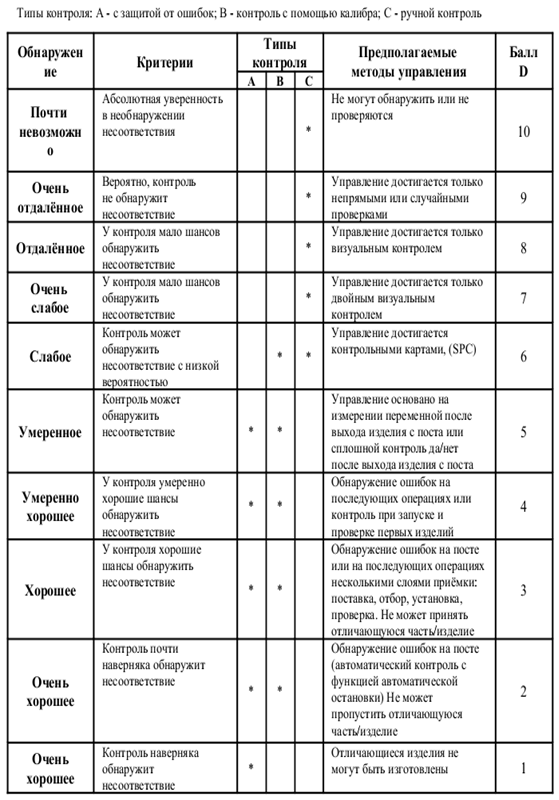

РАНЖИРОВАНИЕ ПРИЧИН ПОТЕНЦИАЛЬНЫХ НЕСООТВЕТСТВИЙ Чтобы выделить среди причин потенциальных несоответствий те, которые обязательно должны быть устранены (наиболее рисковые), производят ранжирование причин (например, с использованием диаграммы Парето). Следует определить, какие виды несоответствий требуют доработки процесса в первую очередь (несоответствия с максимальным ПЧР). Также необходимо уделить внимание видам несоответствий, значимость последствий которых велика (ранг значимости составляет 9 или 10, то есть данные несоответствия влияют на безопасность). Чтобы выделить причины потенциальных несоответствий, риск которых основан не только на высокой значимости последствия, но и на высокой частоте возникновения, причины можно ранжировать по произведению рангов значимости и возникновения (S∙O). Таблица 4 Типовая шкала баллов обнаружения D при FMEA

РАЗРАБОТКА РЕКОМЕНДАЦИЙ ПО СНИЖЕНИЮ РИСКА Для всех причин, имеющих значение ПЧР ≥ ПЧРгр, разрабатывают рекомендации, направленные на снижение риска до приемлемого уровня. Формулируются конкретные меры устранения выявленных потенциальных несоответствий и/или их причин, направленные на снижение показателей O, D и, соответственно, ПЧР. Предварительно по каждой причине проводится анализ и оценка возникновения и обнаружения и рассчитывается планируемое значение ПЧР. Разработанные рекомендации с указанием ответственных за исполнение и сроков заносят в графы 11 и 12 протокола анализа (рисунок 2). ОЦЕНКА ЭФФЕКТИВНОСТИ ЗАПЛАНИРОВАННЫХ МЕРОПРИЯТИЙ После выполнения запланированных мероприятий команда экспертов проводит повторный анализ, выполняя оценку значимости, возникновения и обнаружения для каждой причины и рассчитывая новое значение ПЧР с учетом проведенных работ. Новые значения S, O, D и ПЧР заносятся в графы 14–17 протокола анализа. В том случае, если все запланированные мероприятия будут внедрены и эффект корректирующих/предупреждающих действий адекватен поставленным при их разработке целям, процедура будет считаться завершенной. В противном случае принимается решение о проведении повторного FMEA-анализа процесса и разработке новых рекомендуемых мероприятий. Задание 1. Проанализировать приведенные общие положения. 2. Предложить объекта анализа 3. Разработайте шкалы для оценка возникновения и обнаружения возможных причин и расчёт ПЧР. Оцените риск 4. Разработайте рекомендации по снижению риска | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||