| Общая информация » Каталог студенческих работ » МЕНЕДЖМЕНТ И МАРКЕТИНГ » Менеджмент |

| 29.11.2017, 17:40 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Тема 1. Промышленное предприятие Вопросы 1. Предприятие как объект организации производства. 2. Цели, задачи и функции предприятия. 3. Стратегии развития предприятия. 4. Классификация предприятий. 5. Понятие и виды промышленных объединений. 6. Порядок регистрации предприятий, учредительный договор, устав предприятий и объединений. 7. Формы собственности предприятий и объединений. 8. Характер деятельности предприятий и объединений.

Тема 2. Производственный процесс Вопросы 1. Понятие о производственном процессе 2. Классификация производственного процесса 3. Структура производственного процесса 4. Принципы организации производственного процесса 5. Технико-экономическая характеристика типов производства 6. Проектирование производственного процесса 7. Методы организации производственного процесса Задачи Задача 2.1 На машиностроительном заводе выполняются следующие процессы: литье, ковка, холодная штамповка, ремонт зданий и сооружений, изготовление и ремонт инструмента и оснастки, хранение материальных ценностей, механическая и термическая обработка деталей, контроль качества, сборка деталей в узлы, сборка узлов в машину. Провести классификацию процессов на основные, вспомогательные и обслуживающие.

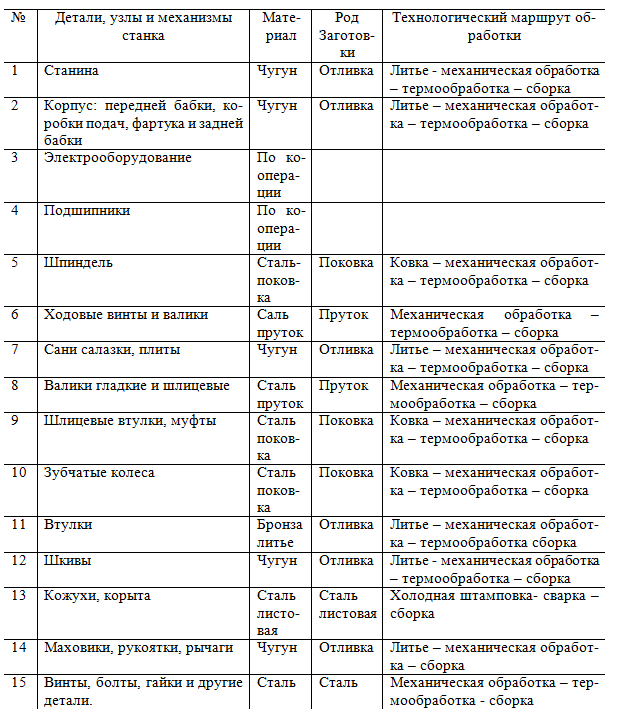

Тема 3. Организация производственного процесса в пространстве Вопросы 1. Понятие о производственной структуре 2. Производственная структура предприятий и организаций. 3. Факторы, влияющие на производственную структуру предприятия. 4. Производственная структура цеха. 5. Классификация рабочих мест 6. Внутризаводская специализация. Задачи Задача 3.1 В состав машиностроительного завода входят цехи: литейный, металлоконструкций, кузнечно-прессовый, кузнечно-штамповочный, модельный, электроремонтный, втулок, моторов, шасси, механический, термический, металлопокрытий, сборочный, инструментальный, ремонтно-механический, транспортный, тарный, монтажный, ширпотреба, склад материалов и склад готовой продукции. 1) Дать классификацию цехов на основные, вспомогательные, обслуживающие и побочные. 2) Дать классификацию основных цехов: а) по предметному и технологическому признаку; б) по стадиям производства. Задание 3.2 В планируемом году предусмотрена реконструкция завода с изменением структуры. 1) Выяснить степень централизация вспомогательных производств, если известно, что: а) численность работающих, централизованно изготавливающих инструмент и осуществляющих его заточку и восстановление, составляет до реконструкции 60 % от общей численности рабочих, выполняющих эту функцию, а после реконструкции – 80 %; б) численность рабочих, занятых централизованным ремонтом и техобслуживанием оборудования до реконструкции, составляла 220 человек, после нее – 300 человек, при общей численности данной категории 320 человек. 2) Проанализировать улучшение пропорциональности производства, если до реконструкции пропускная способность заготовительной стадии составляла 70 тыс. изделий, обрабатывающей – 50 тыс. изделий и сборочной – 30 тыс. изделий; после реконструкции соответственно: 80, 70, и 40 тыс. изделий. План производства до реконструкции был утвержден цехам 45, 45 и 25 тыс. изделий в год, после нее – 70, 70 и 35 тыс. изделий. Сделать выводы. Задача 3. 3 1. Определить производственную структуру станкостроительного завода. 2. Построить схему взаимосвязей между производственными подразделениями. Исходные данные приведены в таблице 3.1. Таблица 3.1 Исходные данные

Задача 3.4 На участке закреплена обработка четырех деталей, которые обрабатываются на трех операциях: токарной, фрезерной, расточной (табл. 3.2). Детали имеют одинаковый состав операций, но различные маршруты обработки. Составить варианты планировки оборудования на предметно-замкнутом участке, если расстояние между станками 4 метра. Определить грузооборот для составленных вариантов планировки. Найти оптимальную планировку по критерию минимального грузооборота. Сделать выводы. Таблица 3.2 Исходные данные по вариантам

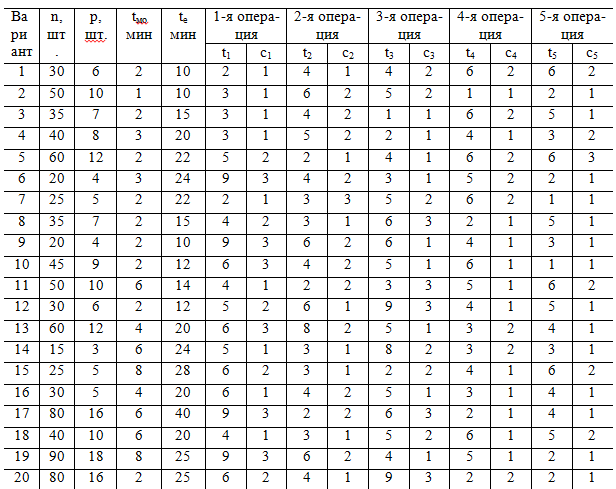

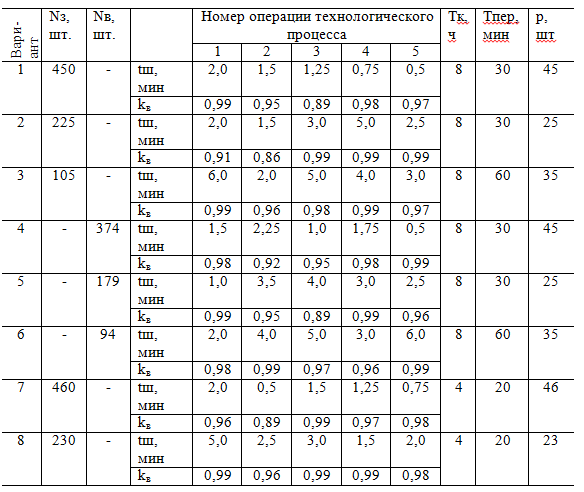

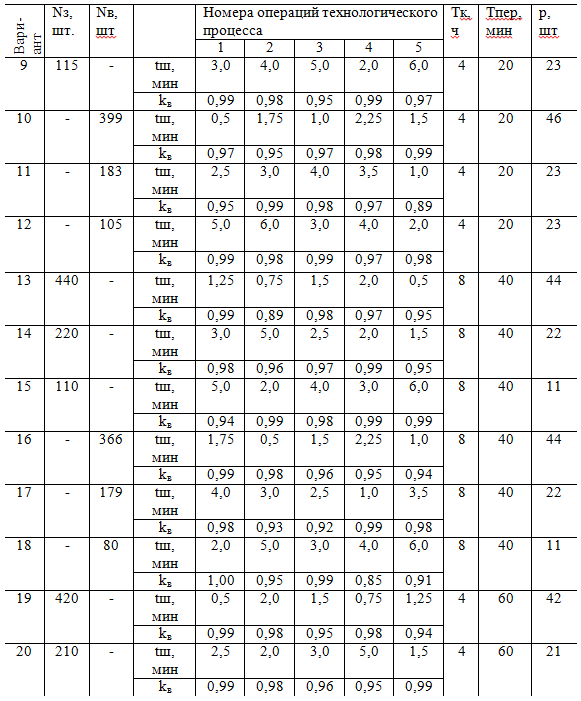

Тема 4. Организация производственного процесса во времени Вопросы 1. Производственный цикл и его структура. 2. Расчет и анализ длительности производственного цикла при параллельном, параллельно-последовательном, последовательном виде движения предметов труда по операциям. 3. Экономическое значение и пути сокращения длительности производственного цикла. Задачи Задача 4.1 1. На основе исходных данных (табл. 4.1) необходимо рассчитать длительность производственного цикла обработки партии деталей при последовательном, параллельном и параллельно – последовательном виде движения партий в производстве. 2. Построить графики производственного цикла при всех видах движения партии деталей. 3. Определить степень параллельности работ в производственном цикле при параллельном и параллельно – последовательном виде движения партии деталей. 4. Определить как изменится длительность производственного цикла для всех видов движения партии деталей; а) при удвоении партии; б) при поштучной передаче деталей с операции на операцию (р = 1); в) при расположении операций в порядке убывания операционных циклов; г) при расположении операций в порядке нарастания операционных циклов. Таблица 4.1. Исходные данные

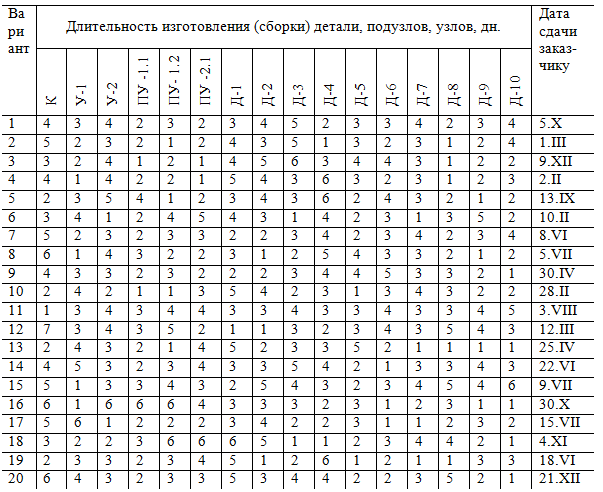

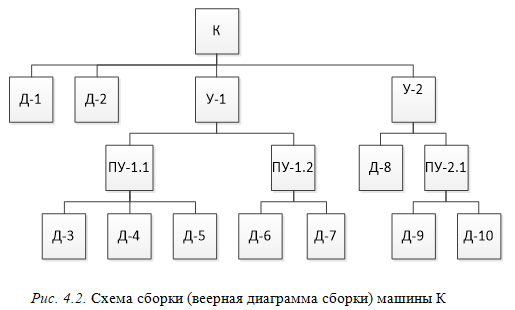

Задача 4.2 1. Построить календарный график изготовления изделия К (при построении межоперационными перерывами пренебречь). 2.Определить общую продолжительность цикла изготовления изделия. 3. Установить сроки начала изготовления машины с учетом даты сдачи изделия заказчику. Исходные данные приведены в табл. 4.2., на рис. 4.1. Таблица 4.2 Исходные данные

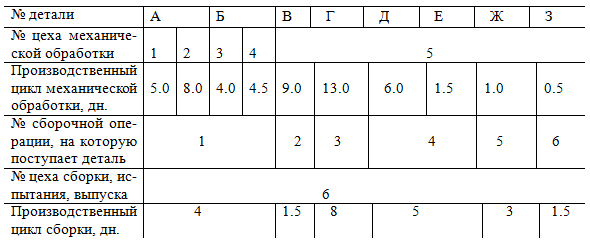

Задача 4.3. Определить графически длительность цикла сложного процесса изготовления электродвигателя, начала изготовления деталей, сборки, выпуска, если срок сдачи партии электродвигателей на склад готовой продукции 20 августа. Длительность производственных циклов механической обработки и сборки приведена в таблице 4.3. Таблица 4.3 Длительность производственных циклов

Производственный цикл испытания 21 день, выпуска – 2 дня. Длительность межоперационных пролеживай на сборочных операциях, испытаниях и выпуске по 2 дня. Сборочные операции выполняются последовательно. Размер партии 100 изделий. Детали пролеживают на промежуточном складе (при передаче их из цеха в цех) в течении 3- х дней.

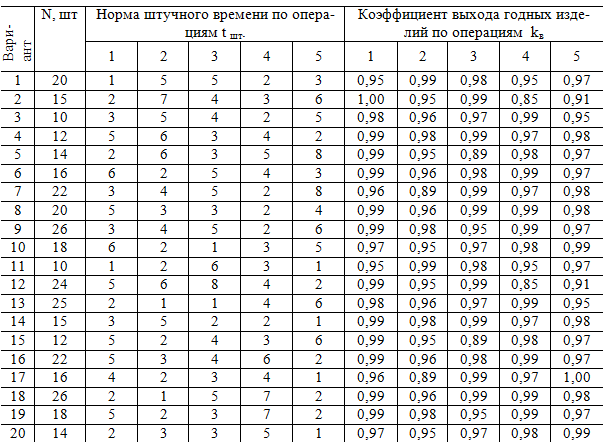

Тема 5. Организация поточного производства Вопросы 1. Сущность поточного производства. 2. Классификация поточных линий. 3. Основные расчеты при проектировании поточных линий. 4. Особенности расчетов однопредметных непрерывных поточных линий. 5. Особенности расчета однопредметных прерывно-поточных линий 6. Особенности расчета многопредметных поточных линий. 7. Планировка поточных линий. 8. Эффективность поточного производства. Задачи Задача 5.1 Определить: 1. Размер партий запуска - выпуска по операциям технологического процесса: а) если сменная партия запуска равна N; б) если сменная партия выпуска равна N; 2. Длительность технологического цикла простого процесса при последовательном, параллельном и параллельно-последовательном видах движения партии деталей, если величина передаточной партии 2 штуки. Исходные данные приведены в табл. 5.1. Таблица 5.1 Исходные данные по вариантам

Задача 5.2 1) Определить программу запуска изделий на линию, если потери составляют 5%. 2) Рассчитать число рабочих мест и степень их загрузки, а также количество операторов. 3) Определить основные параметры поточной линии с рабочим конвейером. 4) Определить длительность цикла обработки изделия. Линия работает в 2 смены с продолжительностью одной смены 8 ч. Исходные данные приведены в табл. 5.2. Таблица 5.2 Исходные данные по вариантам

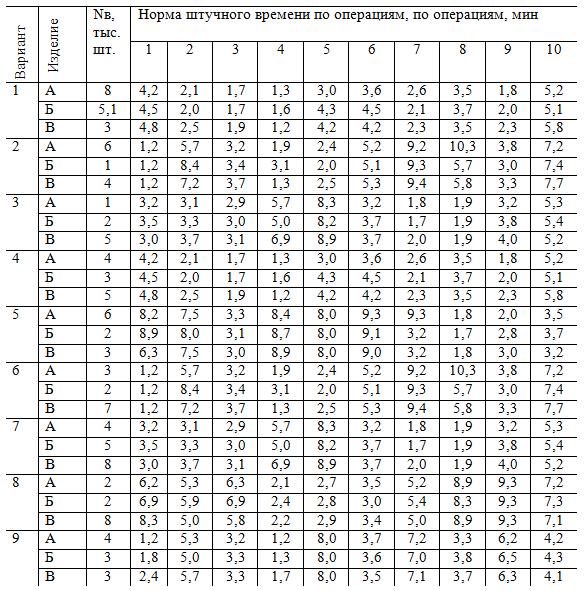

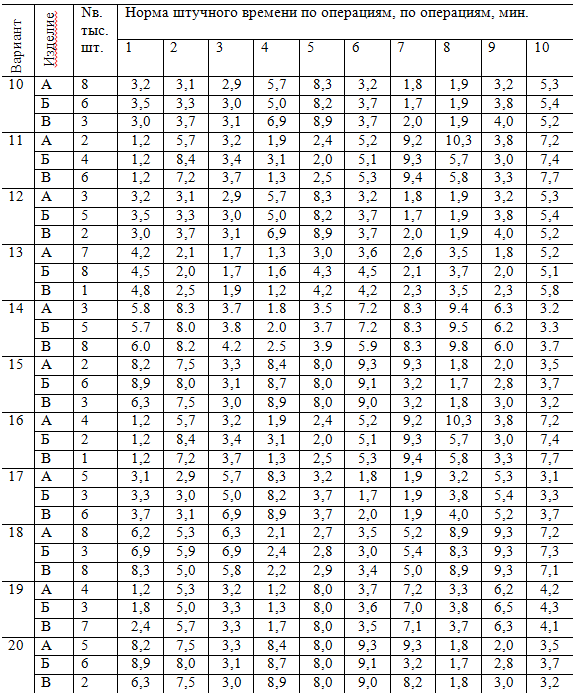

Задача 5.3 1) Определить такт поточной линии. 2) Рассчитать число рабочих мест, количество рабочих, степень их загрузки. 3) Рассчитать основные параметры поточной линии с распределительным конвейером. 4) Составить таблицу распределения распределительных знаков. 5) Определить длительность цикла обработки деталей, если время на установку и снятие детали с конвейера составляет 0,1 мин. Линия работает в одну смену. Технологические потери отсутствуют. Регламентированными перерывами пренебречь. Программа выпуска, трудоемкость операций и шаг конвейера взять из табл. 5.2. Задача 5.4 1) Определить рабочие такты, общий условный такт. 2) Рассчитать количество рабочих мест по каждой операции и их загрузку, общее количество рабочих мест на линии. На многопредметной поточной линии производится обработка изделий А, Б, В. Линия работает в 2 смены, 22 дня в месяц, время на переналадку линии составляет 30 мин. Исходные данные приведены в табл. 3.3 Таблица 5.3 Исходные данные по вариантам

Продолжение таблицы 5.3

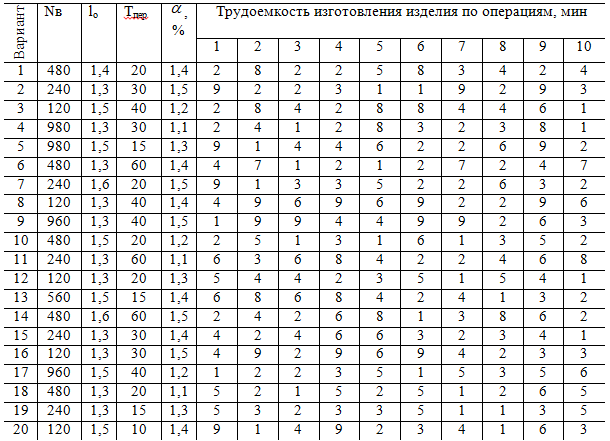

Задача 5.5 Прерывно – поточная линия работает по 8 ч в сутки. Исходные данные приведены в табл. 5.4. 1. Рассчитать параметры прерывно-поточной линии: - действительный фонд времени; - размер партий запуска-выпуска по операциям; - такт, темп, ритм поточной линии; - потребное количество рабочих мест по операциям; - коэффициент загрузки каждого рабочего места на операции, с учетом того, что одно оборудование на линии работает недогруженным; - средний коэффициент загрузки рабочих мест на поточной линии; - списочное число рабочих на поточной линии, если потери рабочего времени составляют 2 %; - технологический задел; - транспортный задел; - резервный задел. 3. Построить график-регламент работы поточной линии с учетом максимально возможного совмещения профессий и операций. 4. Рассчитать оборотные заделы между операциями, построить график движения оборотных заделов между операциями и суммарный оборотный задел. 5. Рассчитать длительность технологического цикла при параллельном способе обработки. Построить графики технологического цикла. Таблица 5.4 Исходные данные по вариантам

Окончание табл. 5.4

Задача 5.6 Определить, при какой программе выпуска за смену и при каком числе рабочих мест поточная линия будет работать как непрерывно – поточная. На непрерывно – поточных линиях перегрузка не должна превышать 10 %. Линия предназначена для обработки шестерни. Работа ее производится в одну смену, продолжительность которой 8 ч. Исходные данные приведены в табл. 5.5. Таблица 5.5 Исходные данные

Задача 5.7 Рассчитать параметры синхронизованной поточной линии. Сменное задание составляет 160 штук деталей, габаритная длинна изделия 800 мм. Нормы штучного времени по операциям составляют соответственно 3,0; 2,8; 3,2; 6,0; 6,0. Задача 5.8 1) Рассчитать основные параметры для поточной линии с рабочим конвейером. 2) Рассчитать основные параметры для поточной линии с распределительным конвейером. Производственная суточная программа поточной линии 170 сборочных узлов. Линия работает в две смены, продолжительность смены 492 мин. Габаритная длинна узла 800 мм. Технологический процесс характеризуется показателями, представленными в табл. 5.6. Таблица 5.6 Исходные данные

Тема 6. Инфраструктура предприятия Вопросы для опроса 1. Понятие и задачи производственной инфраструктуры предприятия. 2.Организация обслуживания производства инструментом и технологической оснасткой. 3. Организация ремонтного хозяйства на предприятии. 4. Организация энергетического хозяйства предприятия. 5. Организация транспортного хозяйства на предприятии. 6. Организация складского хозяйства на предприятии. Задачи Задача 6.1 Для резцов с наварными пластинками из быстрорежущей стали длина режущей части инструмента составляет 8 мм; величина слоя, снимаемого при каждой переточке, – 1 мм; стойкость – 1 ч; коэффициент преждевременного выхода из строя – 0,05; годовая программа деталей, обрабатываемых данными резцами, – 100 000 шт.; машинное время обработки одной детали – 1,5 мин. Определить время износа и годовой расход резцов с наварными пластинками из быстрорежущей стали. Задача 6.2 Для гладких специальных скоб величина допустимого износа измерителя составляет 5 мкм; количество промеров на 1 мкм износа – 250; коэффициент ремонта – 3; коэффициент преждевременного выхода из строя – 0,08; годовая программа деталей, проверяемых измерителем, – 250 000 шт.; количество измерений на одну деталь – 5; выборочность контроля – 0,1. Определить норму износа и годовой расход гладких специальных скоб. Задача 6.3 Для спиральных свёрл из быстрорежущей стали диаметром 30 мм норма износа составляет 30 ч; годовая программа деталей, обрабатываемых свёрлами, –150 000 шт.; машинное время обработки одной детали – 2 мин. Определить норму расхода и годовой расход спиральных свёрл из быстрорежущей стали диаметром 30 мм. Задача 6.4 Рассчитать длительность ремонтного цикла, межремонтного и межосмотрового периодов. Построить график ремонтов и осмотров: 1) для особо тяжёлого горизонтально-фрезерного станка 31-й категории сложности ремонта, выпущенного в 2012 г. и введенного в эксплуатацию в апреле 2014 г., работающего в одну смену в условиях механического цеха мелкосерийного производства. На станке производится обработка чугунных корпусов коробок передач абразивным инструментом без охлаждения. 2) для легкого токарно-револьверного станка 7-ой категории сложности (масса 8 т), выпущенного в 2011 году и введенного в эксплуатацию в сентябре 2012 г, работающего в одну смену в условиях механического цеха мелкосерийного производства. На станке производится обточка алюминиевых втулок. Определить трудоемкость ремонтных работ, численность ремонтных рабочих. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||