| Общая информация » Каталог студенческих работ » ТЕХНИЧЕСКИЕ ДИСЦИПЛИНЫ » Материаловедение |

| Вчера, 20:13 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

ВОПРОСЫ ДЛЯ ВЫПОЛНЕНИЯ КОНТРОЛЬНОЙ РАБОТЫ 1. Механизм и физическая сущность процесса кристаллизации. 2. Явление полиморфизма в приложении к железу. 3. Физическая сущность процесса плавления. 4. Условия получения мелкозернистой структуры при самопроизвольно развивающейся кристаллизации (используя теорию Таммана). 5. Что такое переохлаждение и как оно влияет на структуру кристаллизующегося металла? 6. Особенности металлического типа связи и основные свойства металла. 7. Что такое твердые растворы внедрения и замещения? Приведите примеры. 8. Что такое промежуточные фазы? Фазы внедрения, электронные фазы и их характерные свойства. 9. Виды несовершенств кристаллического строения и их влияние на свойства металлов. 10. Механизм влияния различных модификаторов на строение литого слитка. 11. Строение реального слитка и явление транскристаллизации. 12. Каким способом можно восстановить пластичность холоднокатаных медных лент? Назначьте режим термической обработки и опишите физическую сущность происходящих процессов. 13. Линейные несовершенства кристаллического строения. Как они влияют на свойства металлов и сплавов? 14. Опишите какие существуют методы изучения металлов. 15. Механизм упругой и пластической деформации реального (поликристаллического) металла. 16. Как влияет изменение структуры в процессе деформации на свойства деформированного металла? В чём сущность и каково практическое применение наклепа? 17. Прутки олова были деформированы при температуре 20 °С. Объясните, почему эти прутки не упрочнились при деформировании и опишите процессы, протекающие при этом. 18. Влияние степени пластической деформации на процесс рекристаллизации и величину зерна. 19. Как влияют состав сплава и степень пластической деформации на процесс рекристаллизации? Что такое критическая степень деформации? 20. Как изменяются механические и другие свойства при нагреве наклёпанного металла? 21. Объясните различие между холодной и горячей пластической деформацией. 22. Как изменяются строение и свойства в процессе отдыха (возврата) предварительно наклёпанного металла? 23. Как изменяется плотность дислокаций при пластической деформации металлов и почему? 24. Дайте определение анизотропии и укажите, как она проявляется в свойствах кристаллов. Приведите примеры использования анизотропии в технике. 25. Что такое аллотропические превращения в металлах? Изобразите кривую охлаждения при аллотропических превращениях железа и дайте необходимые пояснения к ней. 26. Чем отличается строение кристаллической решетки твёрдого раствора замещения от твёрдого раствора внедрения. Ответ проиллюстрируйте необходимыми рисунками. 27. Современное оборудование и технология получения чугуна. Продукты доменной плавки. 28. Сущность производства стали. Какие разновидности процессов получения стали существуют? 29. Производство стали в конвертерах. Особенности технологии. Получаемые стали и область их применения. 30. Производство стали в мартеновских печах. Особенности технологии. Получаемые стали и область их применения. 31. Способы раскисления стали. Чем спокойная сталь отличается от кипящей? Строение слитка спокойной и кипящей стали. 32. Процесс прямого (внедоменного) получения железа из руд. 33. Производство стали в электропечах. Особенности технологии плавки. Получаемые стали и области их применения. 34. Дайте сравнительную характеристику мартеновского и конвертерного способов получения стали. Укажите их преимущества и недостатки. 35. Сравните между собой способы повышения качества стали: вакуумирование при разливке, электрошлаковый и вакуумно-дуговой переплав. 36. Основные способы разливки стали. Приведите их схемы, достоинства и недостатки каждого из способов. 37. Выберите наиболее экономичный (с точки зрения потерь металла) способ разливки стали. Приведите его схему и характеристику применяемого оборудования. 38. Сущность и схема электрошлакового переплава, его достоинства и перспективы развития. Области применения получаемой стали. 39. Оборудование и технология получения алюминия. Способы рафинирования алюминия. Укажите марки выплавляемого алюминия, их свойства и области применения. 40. Оборудование и технология выплавки меди. Способы рафинирования меди. Укажите марки выплавляемой меди, их свойства и области применения. 41. Оборудование и технология производства титана. Области применения титана и его марки. 42. Оборудование и технология получения магния. Области применения магния и его марки. 43. Методы получения металлических и металлокерамических порошковых материалов и изготовления из них полуфабрикатов и изделий. 44. Что собой представляют диаграммы состояния металлических сплавов? Какими методами строят эти диаграммы? 45. Изобразите диаграммы состояния двойных систем для случаев образования устойчивых и неустойчивых химических соединений. Дайте необходимые пояснения к диаграммам. Что такое эвтектика?

46–60 решить задачи. Вычертите диаграмму состояния системы, соответствующей заданию, укажите и охарактеризуйте фазы и структуры во всех областях диаграммы. Постройте кривую охлаждения для сплава указанной концентрации с применением правила фаз и опишите превращения, происходящие при охлаждении. Пользуясь правилом отрезков, определите состав и количественное соотношение фаз данного сплава для любой температуры, лежащей между линиями ликвидуса и солидуса. Данные по типу диаграммы состояния и концентрации компонента взять из таблицы 1. Таблица 1 – Исходные данные для решения задач с №46 по №60

61–84 решить задачи. Вычертите диаграмму состояния Fe-Fe3C, укажите структурные составляющие во всех областях диаграммы, опишите превращения и постройте кривую охлаждения в интервале температур от 1600 до 0 °С (с применением правила фаз) для сплава определенной концентрации. Для этого же сплава определите по правилу отрезков при заданной температуре: процентное содержание углерода в фазах, количественное соотношение фаз. Данные по концентрации углерода в сплаве и по температуре взять из таблицы 2. Таблица 2 – Исходные данные для решения задач с №61 по №84

85. При непрерывном охлаждении стали У8 получена структура троостит-мартенсит. Нанесите на диаграмму изотермического превращения аустенита кривую охлаждения, обеспечивающую получение данной структуры. Укажите интервал температур превращений и опишите характер превращения в каждом из них. 86. Вычертите диаграмму изотермического превращения аустенита для стали У8, нанесите на неё кривую режима изотермической обработки, обеспечивающей получение твёрдости НВ 450. Опишите сущность . 87. Вычертите диаграмму изотермического превращения аустенита для стали У8, нанесите на неё кривую режима изотермической обработки, обеспечивающей получение твёрдости HRC 50. Опишите сущность превращений и какая структура получается в данном случае. 88. Вычертите диаграмму изотермического превращения аустенита для стали У8, нанесите на неё кривую изотермической обработки, обеспечивающей получение твёрдости HRC 45. Опишите сущность превращений и получаемую структуру. 89. Вычертите диаграмму изотермического превращения аустенита для стали У8. Нанесите на неё кривую изотермической обработки, обеспечивающей твёрдость HRC 55. Опишите сущность превращений и получаемую структуру. 90. Вычертите диаграмму изотермического превращения аустенита для стали У8, нанесите на неё кривую режима термической обработки, обеспечивающей получение твёрдости HRC 60–63. Укажите, как этот режим называется, опишите сущность превращений и какая структура при этом получается. 91. Используя диаграмму изотермического превращения аустенита для стали У8, объясните, почему нельзя получить в стали чисто мартенситную структуру при охлаждении её со скоростью, меньшей критической скорости закалки. 92. Изобразите диаграмму изотермического превращения аустенита и опишите превращения в стали, содержащей 0,8 % углерода, при температурах 650, 550, 400 и 200 °С. Охарактеризуйте теоретическое и практическое значение диаграммы изотермического превращения аустенита. 93. Изложите теоретические основы мартенситного превращения. Почему оно называется бездиффузионным? Охарактеризуйте структуру и отличительные свойства мартенсита. 94. Вычертите диаграмму изотермического превращения для стали У8. Нанесите на неё кривую режима непрерывного охлаждения, обеспечивающего получение твёрдости НВ 200–250. Опишите превращения, происходящие в стали при охлаждении, и какая структура при этом получается. 95. Вычертите диаграмму изотермического превращения аустенита для стали У8. Нанесите на неё кривую режима непрерывного охлаждения, обеспечивающего получение твёрдости НВ 300–400. Опишите превращения, происходящие в стали при охлаждении, и какая структура при этом получается. 96. Изобразите диаграмму изотермического превращения стали, содержащей 0,8 % углерода и укажите область перлитного, промежуточного и мартенситного превращения. Объясните механизм перлитного и мартенситного превращения. Особенности строения перлита и мартенсита. 97. Изобразите диаграмму изотермического превращения стали, содержащей 0,8 % углерода и укажите область перлитного, промежуточного и мартенситного превращения. Объясните механизм промежуточного превращения, какие структуры при этом образуются. 98. Вычертите диаграмму изотермического превращения для стали У8. Нанесите на неё кривую режима изотермической обработки, обеспечивающей получение структуры сорбита. Опишите превращения, происходящие в стали при охлаждении, особенности строения получаемой структуры и ее твердость. 99. Вычертите диаграмму изотермического превращения стали, содержащей 0,8 % углерода. Нанесите на неё кривую режима непрерывного охлаждения, обеспечивающего получение структуры троостит. Опишите превращения, происходящие в стали при охлаждении, особенности строения получаемой структуры и её твердость. 100. В структуре углеродистой стали 30 после закалки не обнаруживается остаточного аустенита, а в структуре углеродистой стали У12 после закалки наблюдается до 30 % остаточного аустенита. Объясните причину этого явления в связи с мартенситными кривыми для сталей. Какой обработкой можно устранить остаточный аустенит? 101. В чём отличие обычной закалки от ступенчатой и изотермической? Каковы преимущества и недостатки каждого из этих видов закалки? Покажите на диаграмме изотермического превращения аустенита эти виды закалки. 102. В структуре углеродистой стали У12 после закалки наблюдается до 30 % остаточного аустенита. Объясните причину этого явления. Какой обработкой можно устранить остаточный аустенит? 103. Почему для изготовления некоторого вида инструмента применяется сталь с исходной структурой перлита? В результате какой термической обработки можно получить эту структуру? 104. Какие структурные и фазовые превращения происходят при нагреве и охлаждении доэвтектоидной и заэвтектоидной сталей в процессе их закалки? Что такое критическая скорость? 105. В чём заключается отрицательное влияние цементитной сетки на свойства инструментальной стали У10 и У12? Какой термической обработкой можно её уничтожить? Обоснуйте выбранный режим термической обработки. 106. Причины возникновения внутренних напряжений при закалке. Каким способом можно предохранить изделие от образования закалочных трещин? 107. В чём заключается обработка стали холодом. Для чего и в каких случаях она применяется? 108. Используя диаграмму состояния «железо-цементит» и кривую изменения твёрдости в зависимости от температуры отпуска, назначьте для углеродистой стали 45 температуру закалки и температуру отпуска, необходимые для получения твёрдости НВ 250. Опишите превращения, которые совершились в стали в процессе закалки и отпуска, и полученную после термообработки структуру. 109. После закалки углеродистой стали со скоростью охлаждения выше критической была получена структура, состоящая из феррита и мартенсита. Проведите на диаграмме состояния «железо-цементит» ординату, соответствующую примерному составу заданной стали, укажите принятую в данном случае температуру нагрева под закалку и опишите превращения, которые произошли в стали при нагреве и охлаждении. Как называется такой вид закалки? 110. С помощью диаграммы состояния «железо-цементит» определите температуру полного и неполного отжига и нормализации для стали 60. Охарактеризуйте эти режимы термической обработки и приведите краткое описание микроструктуры и свойств стали после каждого вида обработки. 111. С помощью диаграммы состояния «железо-цементит» определите температуру полной и неполной закалки для стали 45 и дайте краткое описание микроструктуры и свойств стали после каждого вида термической обработки. 112. Как изменяются структура и свойства сталей 45 и У10 в результате закалки от температуры 840 °С и 760 °С (объясните с применением диаграммы состояния «железо-цементит»). 113. Опишите структуру и свойства сталей 45 и У 12 после закалки от температур 840 °С и 760 °С (объясните с применением диаграммы состояния «железо-цементит»). 114. Втулки из стали 40 закалены: первая – от температуры 770 °С, вторая – от температуры 840 °С. Используя диаграмму состояния «железо-цементит», объясните, какая из этих втулок имеет более высокую твёрдость и лучшие эксплуатационные свойства. 115. Используя диаграмму состояния «железо-цементит» и кривую изменения твёрдости в зависимости от температуры отпуска, назначьте для стали 50 температуру закалки и температуру отпуска для получения твёрдости НВ 450. Опишите превращения, происходящие в стали при закалке и отпуске, и конечную структуру. 116. С помощью диаграммы состояния системы «железо-цементит» определите температуру нормализации, отжига и закалки для стали У12 и опишите структуру и свойства стали после каждого вида термической обработки. 117. Используя диаграмму состояния «железо-цементит», укажите температуру закалки стали У13, опишите происходящие в процессе закалки превращения и получаемую структуру. Какой дополнительной обработке необходимо подвергать эту сталь для устранения остаточного аустенита? 118. С помощью диаграммы состояния «железо-цементит» определите температуру полного и неполного отжига и нормализации для стали 45 и опишите микроструктуру и свойства стали после каждого вида термической обработки. 119. В чём заключается низкотемпературная термомеханическая обработка конструкционной стали. Объясните с позиций теории дислокаций, почему этот процесс приводит к получению высокой прочности стали. Какими преимуществами и недостатками обладает низкотемпературная термомеханическая обработка по сравнению с высокотемпературной термомеханической обработкой? 120. Физическая сущность процесса поверхностной закалки при нагреве токами высокой частоты. Укажите достоинства и недостатки этого метода. 121. Требуется произвести поверхностное упрочнение изделий из стали 20. Назначьте вид обработки, опишите технологию, происходящие в стали превращения, структуру и свойства. 122. В чём состоит отличие процесса цементации в твёрдом карбюризаторе от газовой? Как можно исправить крупнозернистую структуру перегрева цементованных изделий? 123. Для каких деталей применяется процесс азотирования? Какие марки сталей и почему используются для этого процесса? Опишите конечные структуру и свойства. 124. Требуется произвести поверхностное упрочнение изделий из стали 12ХН3А. Назначьте вид обработки, опишите его технологию, происходящие в стали превращения, окончательную структуру и свойства. 125. Сущность процесса жидкостного высокотемпературного цианирования и применяемой после цианирования термической обработки. Опишите конечные структуру и свойства. 126. Какую обработку называют химико-термической? Общие закономерности ХТО и её виды. 127. Сущность процесса нитроцементации и применяемой после неё термической обработки. Получаемая структура и её свойства. 128. Что такое цианирование и нитроцементация? Чем отличаются эти виды обработки? 129. Изделие изготовлено из стали 45Х. Его поверхностная твёрдость должна быть HRC 60–62. Какой обработкой можно упрочнить его? Сущность и технология процесса упрочнения. 130. Какому виду химико-термической обработки следует подвергнуть чехлы термопар для повышения жаростойкости? Сущность и технология процесса. 131. Какому виду химико-термической обработки надо подвергнуть детали, работающие на износ в агрессивных средах. Сущность и технология процесса. 132. Лазерная термическая обработка. Сущность процесса, получаемые свойства и структура. 133. Сущность и применение закалки с газопламенным нагревом. Свойства и получаемая структура. 134. Цементация в твёрдом карбюризаторе. Сущность и технология процесса. Получаемая структура и ее свойства. 135. Цементация в газовом карбюризаторе. Сущность и технология процесса. Получаемая структура и ее свойства.

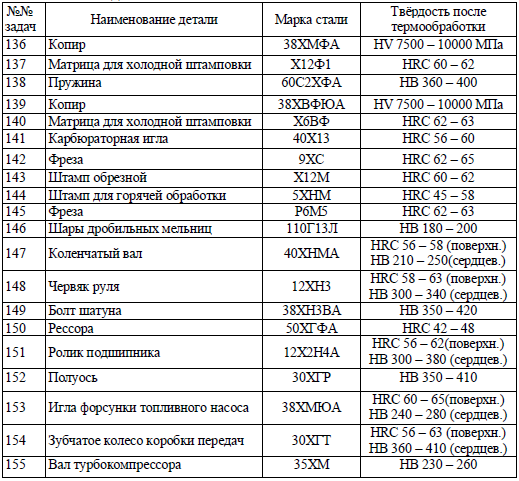

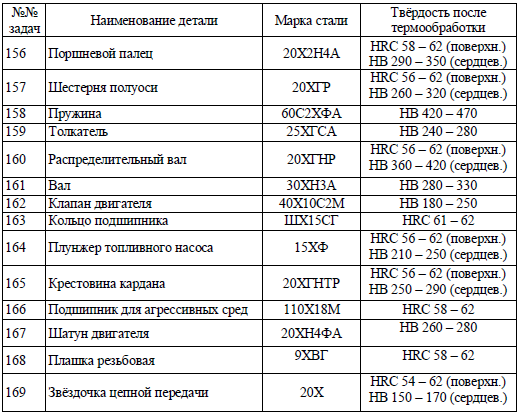

136–169 решить задачи. Для детали задана определенная марка стали. Укажите состав и определите, к какой группе по назначению относится данная сталь. Назначьте и обоснуйте режим термической обработки, объяснив влияние легирования на превращения, происходящие на всех этапах обработки данной стали. Опишите микроструктуру и свойства стали после термической или химико-термической обработки. Данные по маркам сталей в таблице 3. Таблица 3 – Исходные данные по маркам сталей для решения задач с №136 по №169

170. Для изготовления матриц штампов горячего прессования используется сплав Х11Н10М2Т. Расшифруйте состав, укажите к какому классу относится сплав. Опишите режим упрочнения и объясните природу упрочнения. 171. Для изготовления высоконагруженной ответственной детали используется сплав 25Н24М4Г. Расшифруйте состав, укажите к какому классу относится сплав. Опишите режим упрочнения и объясните природу упрочнения. 172. Коррозионностойкий подшипник изготовлен из стали 95X18. Расшифруйте состав, укажите к какому классу относится сталь. Опишите режим упрочнения и объясните природу упрочнения. 173. Для детали, работающей в коррозионной среде при повышенных нагрузках используется сталь 09X15Н8Ю. Расшифруйте состав, укажите к какому классу относится сталь. Опишите режим упрочнения и объясните природу упрочнения. 174. Для деталей паросиловых установок используется сталь 5X11МФ. Расшифруйте состав, укажите к какому классу относится сталь. Опишите режим упрочнения и объясните природу упрочнения. 175. Для изготовления клапанов двигателей используется сталь 5Х14Н14В2М. Расшифруйте состав, укажите к какому классу относится сталь. Опишите режим упрочнения и объясните природу упрочнения. 176. Для изготовления деталей путем глубокой вытяжки применяется латунь Л70. Укажите состав и опишите структуру сплава. Назначьте режим промежуточной термической обработки, применяемой между отдельными операциями вытяжки, обоснуйте выбранный режим и приведите общую характеристику механических свойств сплава. 177. Назначьте марку латуни, коррозионно-устойчивой в морской воде. Расшифруйте её состав и опишите структуру, используя диаграмму состояния медь-цинк. Укажите способ упрочнения латуни и основные свойства. 178. Для изготовления деталей выбран сплав Д1. Расшифруйте состав, опишите способ упрочнения сплава и объясните природу упрочнения. Укажите характеристики механических свойств сплава. 179. Для изготовления некоторых деталей двигателей внутреннего сгорания выбран сплав АК4. Расшифруйте состав, укажите способ изготовления деталей из данного сплава и приведите характеристики механических свойств сплава при повышенных температурах. 180. Для изготовления деталей двигателей внутреннего сгорания выбран сплав АКБ. Расшифруйте состав, укажите способ изготовления деталей из данного сплава и приведите характеристики механических свойств сплава при повышенных температурах. 181. Для поршней двигателя внутреннего сгорания, работающих при температурах 200–250 °С используется сплав АЛ1. Расшифруйте состав и укажите способ изготовления деталей из данного сплава. Опишите режим упрочняющей термической обработки и кратко объясните природу упрочнения. 182. Для изготовления корпусов компрессоров используется сплав АЛ4. Расшифруйте состав и укажите способ изготовления корпусов. Опишите режим упрочнения и кратко объясните природу упрочнения. 183. Для изготовления головок блоков цилиндров, работающих при температурах 250–270 °С, используется сплав АЛ5. Расшифруйте состав и укажите способ изготовления деталей из этого сплава. Опишите режим упрочнения и объясните природу упрочнения. 184. Для изготовления токопроводящих упругих элементов выбрана бронза БрБНТ-1,7. Приведите химический состав сплава, режим термической обработки и получаемые механические свойства материала. Опишите процессы происходящие при термической обработке и объясните природу упрочнения в связи с диаграммой состояния медь-бериллий. 185. В качестве материала для вкладышей ответственных подшипников скольжения выбран сплав Б83. Укажите состав и определите, к какой группе относится данный сплав по назначению. Зарисуйте и опишите микроструктуру сплава. Приведите остальные требования, предъявляемые к баббитам. 186. В качестве материала для ответственных подшипников скольжения выбран сплав БрС30. Укажите состав и определите, к какой группе относится данный сплав по назначению. Опишите основные свойства и требования, предъявляемые к сплавам этой группы. 187. Фенолоформальдегидные слоистые пластики (полиэтилен и винипласт). Их свойства и область применения в машиностроении. 188. Текстолиты. Влияние хлопчатобумажной, стеклянной и асбестовой тканей на свойства пластмасс. Укажите область применения текстолита в машиностроении. 189. Стеклопластики. Укажите характеристики наполнителя по природе и форме. Требования к связующему. Преимущества и недостатки стеклопластиков. 190. Термореактивные пластмассы, их особенности и область применения. 191. Термопластичные пластмассы, их особенность и область применения. Приведите примеры важнейших термопластов. 192. Термо- и реактопласты. В чём их различие по структуре и свойствам? 193. Приведите характеристики механических и технологических свойств стекловолокнитов и стеклотекстолитов. Укажите область применения их в машиностроении. 194. Пенопласты, их разновидности и свойства. Укажите области применения пенопластов в машиностроении. 195. Классификация защитных полимерных покрытий по назначению. Основные требования, предъявляемые к ним, и области их применения в машиностроении. 196. Состав, классификация, физико-механические свойства и область применения резины в машиностроении. 197. Неорганические материалы, применяемые в машиностроении (стекло, кварц, пеностекло и стеклоэмали). 198. Способы переработки пластмасс в изделия в зависимости от вида наполнителя и природы связующего. 199. Антифрикционные полимерные покрытия, их свойства, способ нанесения и условия применения. 200. Сущность изготовления отливок в песчано-глинистые формы. Модельно-опочная оснастка и инструмент, применяемый для ручного изготовления форм. Технологические требования к конструкции литых деталей. 201. Дефекты в отливках. Влияние температуры заливки на качество отливок. Причины образования усадочных раковин, пор, горячих и холодных трещин, газовых раковин. 202. Литейные сплавы на основе алюминия, их состав и маркировка. Особенности изготовления литейных форм для отливок из алюминиевых сплавов. Приведите примеры применения литых деталей из сплавов на основе алюминия в тракторостроении и других отраслях машиностроения. 203. Литейные сплавы на основе меди, их состав, структура и маркировка. Особенности изготовления литейных форм для отливок из сплавов на основе меди. Приведите примеры применения литых деталей из медных сплавов в автотракторостроении и сельскохозяйственном машиностроении. 204. Для получения отливок из серого чугуна марки СЧ20 требуется изготовить литейную форму. Требуется подобрать литую деталь (из числа автотракторных деталей), сделать её эскиз с указанием размеров. Перечислить последовательно все операции технологического процесса формовки. Изобразить собранную форму в разрезе с указанием стержня, литниковой системы, выпоров. 205. Для получения отливок из алюминиевого сплава АЛ9 требуется изготовить литейную форму. Требуется подобрать литую деталь (из числа деталей автотракторных двигателей), сделать её эскиз с указанием размеров. Перечислить последовательно все операции технологического процесса формовки. Изобразить собранную форму в разрезе с указанием стержня, литниковой системы, выпоров. 206 Выбрать оборудование и описать технологию плавки алюминиевого сплава марки АЛ2 (силумина), заливки в форму при литье под давлением и термической обработки отливок. 207. Изложить виды машинной формовки, указать преимущества изготовления литейных форм на формовочных машинах. 208. Изложить способ литья деталей в металлические формы (кокильное литье). Сделать эскиз кокиля с вертикальной плоскостью разъема. Укажите преимущества и недостатки этого метода литья. Приведите пример применения литья в металлические формы для изготовления деталей тракторов, автомобилей, сельскохозяйственных машин. 209. Изготовление отливок литьем под давлением. Привести схему одной из машин для литья под давлением, сделать к ней необходимые пояснения и указать область применения этого способа изготовления отливок. 210. Привести схемы машин для центробежного литья с вертикальной и горизонтальной осями вращения. Описать принцип работы машин для центробежного литья и область его применения. 211. Изложить технологический процесс литья деталей по выплавляемым моделям. Описать технико-экономические преимущества и недостатки этого метода и указать область его применения. 212. Изложить технологический процесс изготовления фасонных отливок в оболочковых формах. Указать технико-экономические преимущества литья в оболочковые формы и привести примеры его применения. 213. Изобразить схему литниковой системы для стальной отливки и дать необходимые пояснения к ней. Привести примеры стального литья для деталей автотракторного и сельскохозяйственного машиностроения. 214. Основные виды брака чугунного и стального литья, причины образования брака и меры его предотвращения. 215. Для получения отливки детали (втулка) из серого чугуна СЧ18 требуется изготовить литейную форму. Привести эскизы и дать описание модели и стержневого ящика. Перечислить последовательно все операции технологического процесса формовки. Изобразить собранную форму в разрезе, указав стержень, литникову систему и выпоры. 216. Описать технологию изготовления отливок из алюминиевых литейных сплавов литьем в кокиль: а) сущность процесса и области применения; б) последовательность подготовки кокиля к заливке и изготовления отливок литьем в кокиль, а также применяемые оснастка и оборудование; примерный состав теплоизоляционных покрытий, особенности плавки силуминов и подготовки расплава к заливке. 217. Технология изготовления отливок из серого чугуна в сырую песчаную форму вручную: а) сущность процесса и области применения; б) примерный состав и свойства формовочных и стержневых смесей и процессы их приготовления; назначение модельного комплекта и опочной оснастки; последовательность изготовления литейной формы, заливки её металлом, выбивки отливки, обрубка и очистка её; в) эскизы литейной формы, модели и стержневого ящика. 218. Технология изготовления водопроводных труб из серого чугуна центробежным литьем: а) сущность процесса и области применения; б) устройство центробежной машины с горизонтальной осью вращения, последовательность изготовления отливок; в) эскизы заливки металлом центробежной машины с горизонтальной осью вращения. 219. Технология изготовления отливок в оболочковые формы. Описать последовательность изготовления отливок этим способом, указать его достоинства. 220. Литейные свойства сплавов. Какие виды дефектов в отливках могут возникнуть по причине усадки металла в жидком и в твердом состоянии. 221. Свойства формовочных и стержневых смесей. Какие виды дефектов могут возникнуть по причине плохой податливости формовочных смесей и литейных форм. 222. Технология изготовления отливок методом литья по выплавляемым моделям. Приведите примеры деталей автотракторного машиностроения, полученных этим способом. 223. Выбрать литую деталь (из числа автотракторных деталей), привести её эскиз с необходимыми размерами и по чертежу детали разработать чертеж модели с указанием знаков, припусков на механическую обработку, литейных уклонов и галтелей. 224. Опишите характер явлений, происходящих в металле при его нагреве. Как влияет температура нагрева на перегрев, угар и обезуглероживание стали. 225. Основные механизмы пластического деформирования и факторы, влияющие на пластичность и сопротивление пластическому деформированию при обработке давлением. 226. Какие явления происходят в металлах при холодной и горячей деформации? Как влияет температура нагрева на свойства металла? 227. Укажите температуру начала и конца горячей обработки давлением для углеродистых сталей, содержащих 0,4 и 1,2 % углерода. Дайте обоснование выбранному температурному интервалу. 228. Изложите кратко устройство прокатного стана. Приведите классификацию прокатных станов по устройству, назначению и взаимному расположению рабочих клетей. 229. В чём сущность калибровки валков при прокатке сортового металла. Какие типы калибров применяются при прокатке квадратного и круглого профилей. 230. Схема действия сил в очаге деформации при прокатке. Каковы условия захвата заготовки валками? Подсчитайте угол захвата при прокатке в гладких валках диаметром 800 мм. Исходная высота заготовки 170 мм, высота после прокатки 140 мм. 231. Технологический процесс штамповки на горизонтально-ковочной машине. Схема машины и примеры изделий, штампуемых на этой машине. 232. Многоручьевая штамповка. Схема многоручьевого штампа и технология получения поковок в таких штампах. Преимущества объёмной штамповки перед свободной ковкой. 233. Преимущества и недостатки штамповки в открытых и закрытых штампах. Приведите эскизы этих штампов и дайте соответствующие пояснения к ним. 234. Сущность процесса холодной высадки. Устройство штампов холодновысадочных автоматов, производительность этих автоматов. Примеры изготовления деталей холодной высадкой. 235. Технологический процесс прессования труб из медных сплавов. Применяемое оборудование и инструмент. Смазки, применяемые при прессовании медных сплавов. Технико-экономические показатели процесса. 236. Технология волочения труб из медных сплавов. Применяемое оборудование и инструмент. Вид смазки при волочении медных сплавов. 237. Характер изменения структуры и механических свойств металла при горячей обработке давлением. Укажите наиболее рациональное направление волокон на эскизе продольного сечения кованого (штампованного) коленчатого вала трактора или автомобиля. 238. Сущность индукционного нагрева и контактного электронагрева кузнечных заготовок. Технико-экономические преимущества этих способов перед нагревом в пламенных печах. 239. Технологический процесс производства бесшовных труб. Исходный материал, применяемое оборудование и схема процесса. 240. Периодический прокат и способы его получения. Технико-экономическое преимущество применения периодического проката в качестве заготовок для объемной штамповки. 241. Сортамент прокатных изделий. Профили сортового проката. Примеры применения сортового проката для изготовления деталей. Экономическая эффективность применения прокатных изделий. 242. Сущность процесса волочения. Эскиз оборудования для волочения тонкой проволоки, его работа. 243 Подготовка металла к волочению. Факторы, влияющие на выбор режима волочения. 244. Сущность процесса прессования. Прямой и обратный методы прессования, их преимущества и недостатки. Схема прессования и область его применения. 245. Требования к конфигурации поковок, изготовляемых ковкой или штамповкой. Приведите эскизы. 246. Листовая штамповка, её основные операции. Оборудование и инструмент для листовой штамповки. 247. Сущность процессов горячей объемной штамповки (ГОШ). Разновидности и оборудование для ГОШ. 248. Физическая сущность сварки давлением и сварки плавлением. 249. Строение зоны термического влияния при сварке сталей и факторы, влияющие на свойства сварного соединения. 250. Металлургические процессы, протекающие при сварке плавлением. 251. Строение сварочного шва и структурные превращения в стали в зоне термического влияния. 252. Виды сварочной дуги, её строение, характеристика и особенности применения. 253. Сущность и особенности ручной дуговой сварки и её применение. 254. Электрические схемы дуговой сварки на постоянном и переменном токе. Как происходит регулировка силы тока? 255. Сущность и особенности полуавтоматической и автоматической сварки под флюсом. Область применения. 256. Процесс электрошлаковой сварки. Области её применения. 257. Полуавтоматическая сварка в защитных газах. Схема, область применения. 258. Сущность процессов, происходящих при сварке материалов, с применением электронно-лучевого и световых источников нагрева. 259. Сущность процесса сварки электронным лучом в вакууме. Области её применения. 260. Сущность плазменной сварки. Области её применения. 261. Схемы трех видов контактной сварки, их сущность. 262. Сущность процесса и оборудование для сварки трением. 263. Сварка с применением ультразвука. 264. Сущность конденсаторной сварки. 265 Сущность диффузионной сварки в вакууме. 266. Что такое свариваемость материалов и факторы влияющие на свариваемость. 267. Основные показатели свариваемости металлов. Причины возникновения и механизмы образования дефектов сварного соединения. 268. Как определяют свариваемость стали? 269. Особенности и различия технологических процессов сварки углеродистых и низколегированных сталей. 270. Холодная сварка чугуна. Схема, область применения. 271. Горячая сварка чугуна. Особенности, схема, область применения. 272. Основные дефекты сварных швов, причины их происхождения и способы их контроля. 273. Особенности сварки разнородных металлов друг с другом, а также металлов с неметаллами. 274. Особенность сварки высоколегированных сталей. 275. Особенность сварки алюминия и алюминиевых сплавов. 276. Особенность сварки магния и его сплавов. 277. Особенность сварки титана и его сплавов. 278. Особенность сварки меди и медных сплавов. 279. Опишите основные причины возникновения напряжений и деформаций при сварке. 280. Процессы газовой и плазменной резки металлов. 281. Сущность процессов газовой и плазменной резки металлов и их особенности. 282. Физическая сущность, виды и области применения наплавки металлов и сплавов. 283. Сущность процессов наплавки и напыления металлов и сплавов и их особенности. 284. Ручная дуговая наплавка плавящимся и неплавящимся электродами, область применения. 285. Основные стадии процесса пайки. Отличие пайки от сварки. 286. Методы пайки мягкими и твёрдыми припоями. 287. Классификация способов пайки по основным признакам; технологический процесс пайки конструкционных сталей. 288. Основные стадии процесса пайки; технологический процесс пайки титановых и алюминиевых сплавов. 289. Характерные отличия процесса пайки от сварки; технологический процесс пайки медных и алюминиевых сплавов. 290. Особенности сварки пластмасс. Схема процесса, применяемое оборудование. 291 Сущность способов пайки газовым пламенем, в печах, ваннах, индукционный. 292. Методы контроля герметичности сварных соединений.

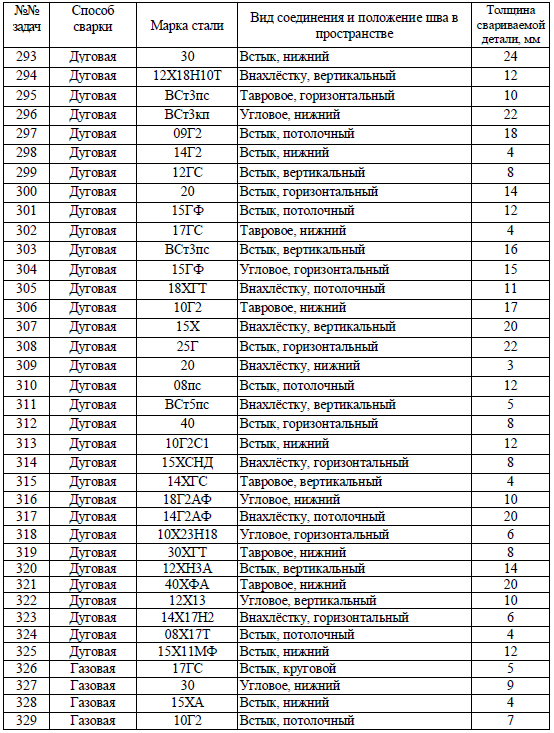

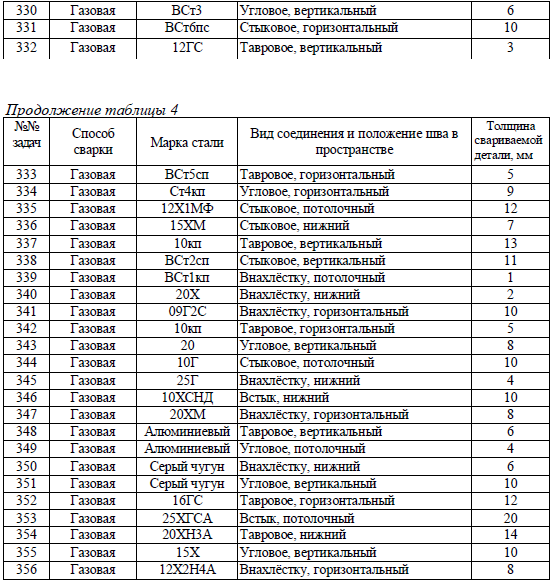

293–356 решить задачи. Для решения задач: 1. Расшифруйте марки заданных материалов. 2. Оцените свариваемость материала. 3. Опишите процессы, происходящие в зоне шва и околошовной зоне. 4. Опишите особенности технологии и техники сварки данного материала. 5. Выберите и обоснуйте метод сварки. 6. Произведите расчёт режимов, подготовку кромок шва, выберите оборудование для сварки с указанием основных характеристик. 7. Выберите и опишите методы контроля сварного соединения. Перечень вариантов приведён в таблице 4. Таблица 4 – Исходные данные для решения задач с № 293 по №356

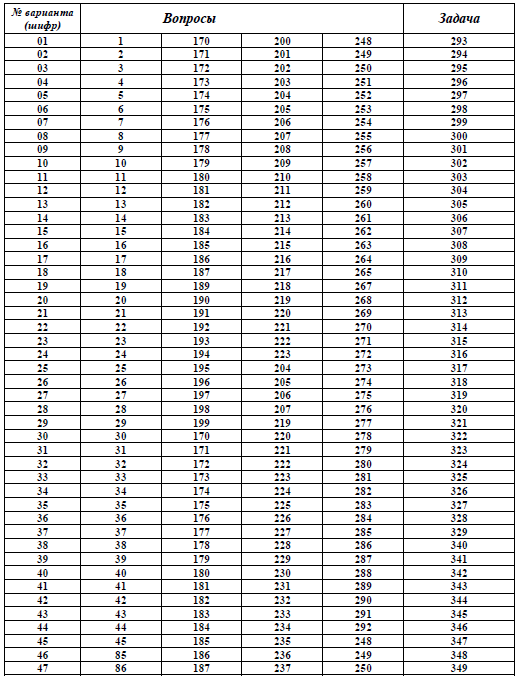

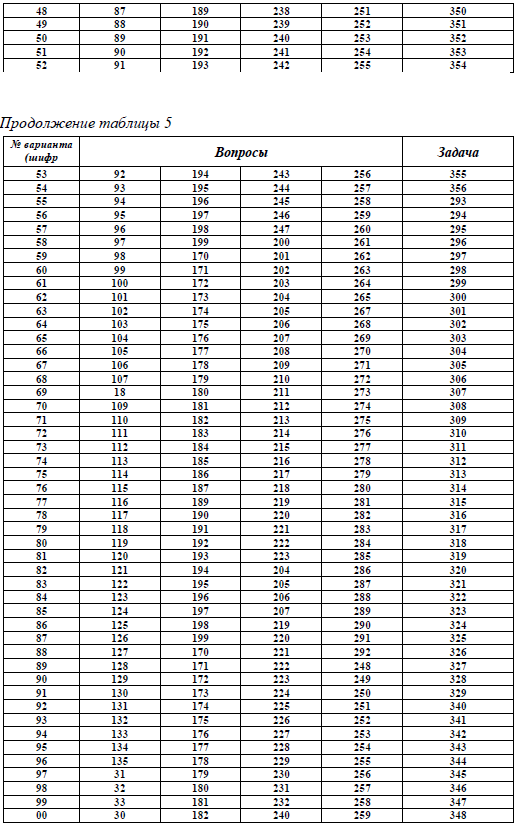

Таблица 5 – Варианты заданий для контрольной работы

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||